Zastosowanie kompozytów w nowoczesnym przemyśle maszynowym

Współczesny przemysł maszynowy coraz częściej sięga po nowoczesne materiały inżynierskie, spośród których szczególne miejsce zajmują kompozyty. Zastosowanie kompozytów w nowoczesnym przemyśle maszynowym staje się kluczowym czynnikiem wpływającym na poprawę wydajności, redukcję masy maszyn oraz zwiększenie ich trwałości i odporności na korozję czy zmęczenie materiału. Kompozyty, będące połączeniem dwóch lub więcej materiałów o różnych właściwościach fizykochemicznych, pozwalają na projektowanie komponentów o wyjątkowej sztywności, lekkości i wytrzymałości, co czyni je niezastąpionymi w budowie nowoczesnych konstrukcji maszynowych.

Najczęściej stosowane kompozyty w przemyśle maszynowym to tworzywa na bazie włókien węglowych, szklanych oraz aramidowych zatopionych w osnowie z żywicy epoksydowej lub poliestrowej. Dzięki takim rozwiązaniom możliwe jest zmniejszenie masy elementów maszynowych nawet o 60% w porównaniu do tradycyjnych stopów metalicznych, bez pogorszenia parametrów mechanicznych. Z uwagi na swoje właściwości, kompozyty znajdują zastosowanie m.in. w produkcji ram urządzeń, obudów, nośnych elementów konstrukcyjnych, a także w systemach przeniesienia napędu o wysokiej precyzji.

Coraz popularniejsze staje się również zastosowanie kompozytów warstwowych oraz hybrydowych, łączących włókna o różnych właściwościach w jednej strukturze, co pozwala na uzyskanie jeszcze lepszej optymalizacji parametrów technicznych. Dodatkowo, rozwój technologii obróbki takich materiałów, jak np. formowanie próżniowe, automatyczne układanie taśm kompozytowych czy techniki spiekania, umożliwia zwiększenie efektywności produkcji przy jednoczesnym zachowaniu wysokiej powtarzalności i jakości komponentów.

Zastosowanie kompozytów w konstrukcji maszyn przemysłowych przekłada się nie tylko na korzyści ekonomiczne wynikające z oszczędności materiałowych i kosztów eksploatacyjnych, ale także na aspekty środowiskowe – lżejsze maszyny zużywają mniej energii, co przyczynia się do redukcji emisji CO2. W dobie rosnących wymagań technologicznych oraz konieczności ograniczenia wpływu przemysłu na środowisko, kompozyty stanowią fundament nowoczesnych rozwiązań konstrukcyjnych w sektorze maszynowym.

Rewolucja materiałowa: lekkie stopy metali w budowie maszyn

Współczesny przemysł maszynowy przechodzi dynamiczną transformację dzięki zastosowaniu nowoczesnych materiałów konstrukcyjnych. Jednym z najważniejszych trendów w tym zakresie jest rewolucja materiałowa oparta na lekkich stopach metali, które zyskują coraz większe znaczenie w budowie maszyn. Lekkie stopy metali, takie jak stopy aluminium, magnezu czy tytanu, oferują wyjątkowe właściwości mechaniczne, które pozwalają na istotne zmniejszenie masy maszyn przy jednoczesnym zachowaniu ich wytrzymałości i trwałości.

Redukcja masy konstrukcji maszyn wpływa bezpośrednio na poprawę efektywności energetycznej, zmniejszenie zużycia paliwa w urządzeniach mobilnych oraz ograniczenie emisji dwutlenku węgla. Stopy aluminium wykorzystywane są powszechnie w elementach obudów, strukturach nośnych oraz komponentach ruchomych, gdzie liczy się zarówno niska masa, jak i odporność na korozję. Z kolei stopy magnezu, jeszcze lżejsze od aluminium, są efektywnie stosowane w precyzyjnym przemyśle motoryzacyjnym i elektronicznym, choć wymagają szczególnej ochrony powierzchniowej przed utlenianiem.

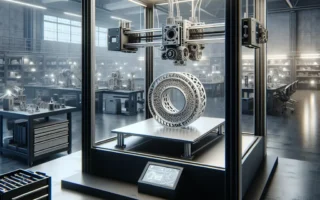

Stopy tytanu, mimo wyższych kosztów produkcji, stanowią rozwiązanie dla najbardziej wymagających aplikacji w przemyśle lotniczym, energetycznym czy chemicznym, dzięki swojej wyjątkowej odporności na wysokie temperatury i agresywne środowiska. Wdrażanie lekkich stopów metali w konstrukcji maszyn przemysłowych to nie tylko kwestia wyboru nowoczesnego materiału, ale również zaawansowanego projektowania i technologii produkcji, takich jak obróbka cieplna, spawanie czy druk 3D z metali.

Rewolucja materiałowa napędzana przez lekkie stopy metali zmienia sposób projektowania i eksploatacji urządzeń przemysłowych. Odpowiedni dobór materiału w połączeniu z innowacyjnymi technologiami wytwarzania umożliwia tworzenie bardziej wydajnych, ekonomicznych i trwałych rozwiązań, co przekłada się na realne korzyści dla producentów i użytkowników maszyn.

Zaawansowane tworzywa sztuczne jako alternatywa dla tradycyjnych materiałów

Zaawansowane tworzywa sztuczne zyskują coraz większe znaczenie jako alternatywa dla tradycyjnych materiałów w konstrukcji maszyn przemysłowych. Materiały te, takie jak polieteroeteroketon (PEEK), politetrafluoroetylen (PTFE), poliamidy (PA) czy poliacetal (POM), oferują unikalne właściwości mechaniczne, chemiczne i termiczne, które czynią je atrakcyjnym wyborem w środowiskach wymagających dużej niezawodności i odporności. Dzięki swojej lekkości, wysokiej wytrzymałości na zużycie, doskonałym właściwościom ślizgowym i odporności na działanie agresywnych chemikaliów, zaawansowane tworzywa sztuczne znacząco redukują masę komponentów i zwiększają żywotność maszyn przemysłowych.

W porównaniu do tradycyjnych materiałów, takich jak stal czy aluminium, nowoczesne tworzywa konstrukcyjne zapewniają także lepszą izolację elektryczną oraz odporność na korozję. Sprawia to, że znajdują one zastosowanie w takich sektorach jak przemysł spożywczy, farmaceutyczny, chemiczny, motoryzacyjny czy lotniczy. Przykładowo, komponenty wykonane z tworzyw PEEK są stosowane w wysokoobrotowych łożyskach, kołach zębatych czy tulejach, gdzie wymagana jest zarówno precyzja, jak i odporność na ekstremalne warunki pracy.

Rozwój technologii przetwórstwa tworzyw sztucznych oraz coraz większa dostępność materiałów kompozytowych z dodatkami wzmacniającymi, takimi jak włókna węglowe czy szklane, dodatkowo poszerzają zakres ich zastosowań w inżynierii mechanicznej. Dzięki tym innowacjom, możliwe stało się projektowanie lżejszych, bardziej energooszczędnych i odpornych na uszkodzenia elementów maszyn, co przekłada się na mniejsze koszty eksploatacji i konserwacji. W związku z tym, zaawansowane tworzywa sztuczne stanowią obecnie nie tylko uzupełnienie, ale często konkurencyjną alternatywę dla metali w nowoczesnej konstrukcji maszyn przemysłowych.

Znaczenie nanomateriałów w zwiększaniu wydajności maszyn

Współczesny przemysł maszynowy dynamicznie się rozwija, a kluczowym czynnikiem wpływającym na wzrost efektywności i niezawodności urządzeń są nowoczesne materiały. Jedną z najbardziej przełomowych technologii ostatnich lat są **nanomateriały**, które zyskały ogromne znaczenie w konstrukcji maszyn przemysłowych. Dzięki swoim unikalnym właściwościom, takim jak wysoka wytrzymałość mechaniczna, superlekkość, odporność na zużycie czy doskonałe przewodnictwo cieplne i elektryczne, **materiały nanostrukturalne** znacząco przyczyniają się do zwiększenia wydajności maszyn.

Wykorzystanie **nanomateriałów w budowie maszyn** umożliwia redukcję masy komponentów przy jednoczesnym zwiększeniu ich odporności na obciążenia dynamiczne. Dzięki temu możliwe jest projektowanie elementów, które są bardziej energooszczędne, trwalsze i mniej podatne na awarie. Na przykład, **nanokompozyty** zawierające nanocząstki węgla, takie jak nanorurki węglowe (CNT), są stosowane do produkcji elementów o wysokiej sztywności i doskonałej odporności na tarcie, co przekłada się na dłuższą żywotność podzespołów maszyn.

Innym istotnym zastosowaniem nanotechnologii w przemyśle maszynowym są **powłoki z nanocząstkami**, które zapewniają ochronę przed korozją, utlenianiem oraz poprawiają właściwości tribologiczne powierzchni pracujących w trudnych warunkach eksploatacyjnych. Dzięki takim rozwiązaniom obniżany jest koszt konserwacji i napraw, a same maszyny mogą pracować z wyższą niezawodnością i mniejszym zużyciem energii.

Zastosowanie **nanotechnologii w inżynierii materiałowej** to nie tylko innowacja, ale również realna korzyść dla przemysłu ciężkiego, produkcji precyzyjnej, a nawet sektora energetycznego. Skala mikrostrukturalnych modyfikacji materiałów pozwala na tworzenie rozwiązań dotąd nieosiągalnych tradycyjnymi metodami. W związku z tym, **znaczenie nanomateriałów w konstrukcji maszyn przemysłowych** będzie systematycznie rosło, wyznaczając nowe standardy efektywności i trwałości w sektorze produkcyjnym.