Rodzaje materiałów stosowanych w formach odlewniczych

W procesie odlewania metali kluczowe znaczenie ma dobór odpowiednich materiałów do form odlewniczych, który wpływa na końcową jakość odlewu, jego dokładność wymiarową oraz właściwości mechaniczne. Do najczęściej stosowanych materiałów w formach odlewniczych należą: piasek odlewniczy, masa ceramiczna, grafit, metale oraz tworzywa syntetyczne. Każdy z tych materiałów znajduje zastosowanie w zależności od wymagań technologicznych i specyfiki danego odlewu.

Piasek odlewniczy (głównie kwarcowy) to najpopularniejszy materiał stosowany w formach jednorazowego użytku. Cechuje się dobrą przepuszczalnością gazów i łatwością formowania, a jego niska cena sprawia, że piaskowe formy odlewnicze są chętnie wykorzystywane w produkcji masowej i jednostkowej. W formach piaskowych stosuje się także dodatki wiążące, takie jak bentonit, żywice syntetyczne czy silikaty, w celu poprawy wytrzymałości i odwzorowania detali odlewu.

Masa ceramiczna wykorzystywana jest głównie w odlewaniu precyzyjnym metodą traconego wosku. Charakteryzuje się wysoką odpornością termiczną i chemiczną oraz umożliwia uzyskanie bardzo dokładnych wymiarów detali. Dzięki temu formy ceramiczne są stosowane w przemysłach wymagających dużej precyzji, jak lotnictwo czy medycyna.

Grafit znajduje zastosowanie w formach do odlewania metali nieżelaznych, ze względu na swoje doskonałe właściwości przewodzenia ciepła oraz odporność na reakcje chemiczne z ciekłym metalem. Formy grafitowe są szczególnie popularne przy produkcji odlewów ze złota, srebra czy aluminium.

Formy metalowe, wykonane m.in. z żeliwa, stali lub miedzi, są stosowane w procesach odlewania w kokilach, głównie w produkcji seryjnej. Zapewniają dużą liczbę cykli odlewniczych przy zachowaniu stałej jakości wyrobu, dzięki czemu są idealne przy dużych wymaganiach produkcyjnych. Istotnym aspektem tej technologii jest także wysoka przewodność cieplna materiałów metalicznych, co pozwala skrócić czas stygnięcia odlewów.

Materiały syntetyczne, takie jak żywice epoksydowe czy poliuretanowe, są wykorzystywane głównie przy produkcji form prototypowych oraz w technologii formowania pod niską temperaturą. Choć nie są odporne na temperatury rzędu kilkuset stopni Celsjusza, ich zaletą jest łatwość obróbki i możliwość szybkiego wykonania formy o skomplikowanej geometrii.

Dobór odpowiedniego rodzaju materiału do formy odlewniczej zależy od wielu czynników, takich jak rodzaj metalu do odlewania, wymagania co do dokładności i struktury odlewu, wielkość serii produkcyjnej oraz koszty procesu. Znajomość właściwości poszczególnych materiałów odlewniczych jest kluczowa dla optymalizacji produkcji i osiągnięcia najlepszych parametrów technicznych odlewów.

Właściwości i klasyfikacja mas formierskich

Mas formierskie odgrywają kluczową rolę w procesie odlewania, a ich właściwy dobór wpływa bezpośrednio na jakość gotowych odlewów. Właściwości i klasyfikacja mas formierskich stanowią podstawę do zrozumienia ich zastosowań w różnych technologiach odlewniczych. Masę formierską definiuje się jako mieszaninę materiałów sypkich (najczęściej piasku), spoiwa oraz dodatków technologicznych, które razem umożliwiają wykonanie formy odpornej na wysokie temperatury i zachowującej odpowiednią dokładność odwzorowania kształtu odlewu.

Właściwości mas formierskich dzielą się na fizyczne, chemiczne i technologiczne. Do najważniejszych cech technologicznych należą: urabialność, wytrzymałość na ściskanie i rozciąganie, przepuszczalność gazów, odporność na działanie stopionego metalu, skrawalność oraz stabilność wymiarowa. Każda z tych właściwości ma kluczowe znaczenie dla zapewnienia prawidłowego przebiegu procesu odlewania oraz uniknięcia wad w gotowych odlewach, takich jak zapiaszczenie powierzchni czy pęknięcia termiczne.

Klasyfikacja mas formierskich opiera się na różnych kryteriach, m.in. rodzaju zastosowanego spoiwa (organiczne, nieorganiczne), sposobie przygotowania (masy suche, wilgotne, samoutwardzalne, chemoutwardzalne), a także rodzaju form (masy do form ręcznych, masy do form mechanicznych, masy do rdzeni). W odlewnictwie najczęściej wykorzystywane są masy kwarcowe z dodatkiem gliny i bentonitu (masy związkowe), jednak coraz większe znaczenie zyskują masy syntetyczne i masy z regenerowanych materiałów formierskich, ze względu na ich niższy wpływ na środowisko i możliwość wielokrotnego użycia.

Zrozumienie właściwości i klasyfikacji mas formierskich jest niezbędne dla inżynierów materiałowych, technologów oraz projektantów odlewów. Umożliwia to optymalny dobór materiałów do specyfiki danego procesu – zarówno przy odlewaniu żeliwa, jak i stopów metali nieżelaznych czy staliwa. Wiedza ta wspiera także rozwój nowoczesnych technologii formowania i odlewania, przyczyniając się do zwiększenia efektywności produkcji i poprawy jakości końcowych produktów.

Zastosowanie nowoczesnych materiałów w odlewnictwie

Współczesne odlewnictwo dynamicznie rozwija się dzięki wprowadzaniu nowoczesnych materiałów w formach odlewniczych, które znacząco poprawiają jakość wyrobów oraz efektywność procesów technologicznych. Zastosowanie nowoczesnych materiałów w odlewnictwie, takich jak zaawansowane kompozyty ceramiczne, żywice syntetyczne czy piaski specjalistyczne (np. piasek chromitowy, cyrkonowy lub olwinowy), umożliwia tworzenie form o zwiększonej odporności termicznej, wytrzymałości mechanicznej oraz stabilności wymiarowej. Dzięki tym właściwościom możliwe jest odlewanie precyzyjnych detali z materiałów o wysokiej temperaturze topnienia, takich jak stopy niklu czy tytanu.

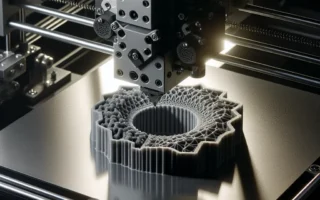

Coraz częściej wykorzystuje się również innowacyjne technologie, w tym druki 3D w produkcji form odlewniczych. Materiały stosowane w formach drukowanych, m.in. specjalnie opracowane polimery i spieki proszkowe, pozwalają skrócić czas przygotowania formy oraz zwiększyć elastyczność projektowania. Jest to szczególnie przydatne w produkcji jednostkowej oraz przy prototypowaniu złożonych elementów. Dodatkowo, ekologiczne materiały wiążące, jak np. spoiwa na bazie estrów kwasów tłuszczowych, umożliwiają redukcję emisji substancji szkodliwych, co wpisuje się w trend zrównoważonego rozwoju przemysłu odlewniczego.

Dzięki zastosowaniu nowoczesnych materiałów w formach odlewniczych możliwe jest osiągnięcie lepszej jakości powierzchni odlewów, zmniejszenie liczby wad odlewniczych oraz poprawa efektywności kosztowej całego procesu produkcyjnego. Inwestycje w rozwój i wdrażanie innowacyjnych rozwiązań materiałowych stanowią obecnie kluczowy element konkurencyjności firm działających w branży odlewniczej.

Wpływ materiałów formierskich na jakość odlewów

Wpływ materiałów formierskich na jakość odlewów jest jednym z kluczowych zagadnień w procesie odlewania metali. Odpowiedni dobór materiału formy odlewniczej bezpośrednio przekłada się na dokładność wymiarową, gładkość powierzchni, strukturę mikroskopową oraz występowanie ewentualnych wad odlewniczych. Najczęściej stosowane materiały formierskie to piaski kwarcowe, masy bentonitowe, masy syntetyczne oraz mieszanki z dodatkami organicznymi i nieorganicznymi, które zapewniają odpowiednie właściwości fizykochemiczne formy.

Piasek formierski stanowi podstawowy składnik większości form odlewniczych i rdzeni. Jego ziarnistość, kształt ziaren oraz zawartość spoiwa mają istotny wpływ na przepuszczalność formy, co z kolei ogranicza ryzyko powstawania naprężeń i pęcherzy gazowych w odlewie. Z kolei zastosowanie bentonitu jako spoiwa zapewnia dobre odwzorowanie kształtu modelu oraz pozwala uzyskać wysoką jakość powierzchni odlewów, zwłaszcza przy produkcji części żeliwnych i stalowych. Dodatki takie jak grafit czy mączka węglowa wpływają na zmniejszenie przywierania metalu do formy, redukując ilość wad powierzchniowych takich jak przypalenia.

W przypadku odlewów precyzyjnych, gdzie istotna jest bardzo wysoka jakość powierzchni i dokładność wymiarowa, stosuje się formy ceramiczne i masy samoutwardzalne. Materiały te zapewniają nie tylko lepszą stabilność wymiarową w wysokich temperaturach, ale również ograniczają deformacje i powstawanie mikropęknięć w strukturach odlewu. Wybór materiałów formierskich powinien być zatem ściśle powiązany z rodzajem odlewanego stopu, złożonością geometryczną wyrobu oraz wymaganiami jakościowymi gotowego produktu.

Zastosowanie odpowiednich materiałów formierskich przekłada się zatem na poprawę wydajności procesu odlewania, redukcję odpadów produkcyjnych oraz zwiększenie trwałości form odlewniczych. Optymalizacja składu mas formierskich stanowi zatem ważny element strategii jakościowej w nowoczesnych odlewniach przemysłowych.