Kluczowe wskaźniki efektywności wypełnienia formy w produkcji

Kluczowe wskaźniki efektywności wypełnienia formy w produkcji stanowią nieodzowny element analizy procesów technologicznych, szczególnie w branżach takich jak odlewnictwo, przetwórstwo tworzyw sztucznych czy formowanie wtryskowe. Monitorowanie parametrów takich jak czas wypełnienia formy, ciśnienie wtrysku, równomierność rozkładu materiału oraz liczba defektów produkcyjnych pozwala na ocenę skuteczności procesu i identyfikację obszarów wymagających optymalizacji. Jednym z najczęściej stosowanych wskaźników efektywności wypełnienia formy jest OEE (Overall Equipment Effectiveness), który ocenia dostępność maszyny, wydajność procesu oraz jakość wyrobu końcowego. Wskaźniki takie jak poziom napełnienia formy, czas cyklu, liczba niewłaściwie wypełnionych detali oraz wskaźnik odpadów produkcyjnych (scrap rate) pomagają w szybkim wykrywaniu problemów technologicznych i błędów projektowych formy. Zastosowanie systemów monitoringu w czasie rzeczywistym pozwala również śledzić wszystkie istotne parametry w trakcie procesu wtrysku lub zalewania, co znacząco wpływa na poprawę jakości i powtarzalności produkcji. Skuteczna analiza kluczowych wskaźników efektywności wypełnienia formy umożliwia nie tylko minimalizację strat materiałowych, lecz także zwiększenie wydajności operacyjnej oraz redukcję kosztów związanych z poprawkami i przestojami. Dlatego ich regularna kontrola i analiza są niezbędne do utrzymania ciągłości, niezawodności oraz konkurencyjności procesu produkcyjnego.

Technologie monitorowania procesu formowania

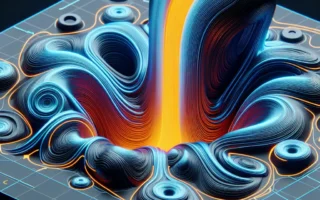

Współczesne technologie monitorowania procesu formowania odgrywają kluczową rolę w analizie efektywności wypełnienia formy w procesach produkcyjnych. Dzięki zaawansowanym systemom pomiarowym i narzędziom diagnostycznym możliwe jest bieżące śledzenie parametrów procesu, takich jak ciśnienie, temperatura, prędkość przepływu materiału czy stopień wypełnienia formy. Analiza tych danych pozwala na szybkie wykrycie nieprawidłowości, takich jak pęcherze powietrza, niedolewy lub przeciążenia, co znacząco wpływa na zwiększenie jakości produkowanych wyrobów oraz ograniczenie kosztów związanych z odrzutami i poprawkami.

Do najczęściej wykorzystywanych technologii monitorowania procesu formowania należą czujniki piezoelektryczne, termopary, kamery termowizyjne oraz systemy wizualizacji 3D. Czujniki umieszczane bezpośrednio w formie pozwalają na precyzyjne śledzenie rozkładu ciśnienia i temperatury w kluczowych punktach formy. Kamery termowizyjne umożliwiają wizualną kontrolę procesu w czasie rzeczywistym, co jest niezwykle użyteczne szczególnie w przetwórstwie tworzyw sztucznych i metalurgii. Dodatkowo, coraz większą popularnością cieszą się systemy oparte na technologii Internetu Rzeczy (IoT), które integrują dane z wielu źródeł i umożliwiają zdalne monitorowanie oraz analizę efektywności formowania.

Zastosowanie technologii monitorowania procesu formowania w analizie efektywności wypełnienia formy przekłada się nie tylko na poprawę jakości produktu końcowego, ale także na optymalizację warunków produkcji. Umożliwia to podejmowanie działań korekcyjnych w czasie rzeczywistym, co pozwala redukować straty materiałowe i energetyczne oraz zwiększać ogólną wydajność procesu. W dobie Przemysłu 4.0, integracja inteligentnych systemów monitoringu z układami sterowania maszyn staje się standardem w nowoczesnych zakładach produkcyjnych.

Rola analizy danych w optymalizacji procesu wtrysku

Współczesne procesy produkcyjne, a w szczególności proces wtrysku tworzyw sztucznych, wymagają nie tylko precyzyjnej kontroli, ale również dogłębnej analizy danych w czasie rzeczywistym. Analiza efektywności wypełnienia formy stanowi jeden z kluczowych elementów optymalizacji procesu wtrysku, mający bezpośredni wpływ na jakość detali, redukcję braków oraz minimalizację czasu cyklu. Rola analizy danych w tym kontekście staje się nieoceniona — umożliwia identyfikację krytycznych punktów formy, w których może dochodzić do niepełnego wtrysku, zamknięć powietrza lub niejednorodności strukturalnych materiału.

Za pomocą zaawansowanego monitoringu parametrów procesowych — takich jak ciśnienie w komorze wtryskowej, temperatura strumienia tworzywa, prędkość wtrysku czy czas utrzymania nacisku — możliwe jest stworzenie dokładnego modelu cyfrowego procesu. Wykorzystanie narzędzi analizy danych, takich jak uczenie maszynowe, statystyka predykcyjna czy systemy SCADA, pozwala na ciągłą optymalizację ustawień procesu wtrysku, co przekłada się na zwiększenie wydajności produkcji oraz oszczędności materiałowe. Dzięki temu analiza efektywności wypełnienia formy przestaje być wyłącznie kontrolą jakości, a staje się integralnym elementem strategii Lean Manufacturing i Przemysłu 4.0.

Wielu producentów wdraża systemy MES (Manufacturing Execution Systems), które gromadzą dane produkcyjne z każdej partii wyrobu oraz pozycjonują je względem parametrów wtrysku. Analiza tych danych pozwala nie tylko na wykrycie odchyleń od norm, ale również na prognozowanie awarii maszyn lub zużycia komponentów formy. W efekcie rola analizy danych w optymalizacji procesu wtrysku nabiera strategicznego znaczenia, przekładając się na ciągłość produkcji, lepszą kontrolę kosztów oraz zwiększoną konkurencyjność zakładu produkcyjnego.

Najczęstsze problemy i błędy przy wypełnianiu formy

Jednym z kluczowych aspektów analizy efektywności wypełnienia formy w procesach produkcyjnych są najczęstsze problemy i błędy, które wpływają na jakość finalnego wyrobu oraz wydajność całego cyklu produkcyjnego. Błędy przy wypełnianiu formy mogą prowadzić do powstawania defektów, takich jak niedolewy, puste przestrzenie, porowatości czy niejednorodność struktury materiału. Często źródłem takich problemów jest nieprawidłowa temperatura formy lub materiału, zbyt niskie ciśnienie wtrysku, błędna konstrukcja kanałów wlewowych lub niewłaściwa wentylacja formy. Te czynniki znacząco wpływają na efektywność wypełnienia formy i powinny być regularnie monitorowane oraz analizowane. Warto również zwrócić uwagę na zbyt krótki czas wtrysku lub zbyt wysoką lepkość materiału, które uniemożliwiają jego prawidłowy przepływ i osadzenie się w formie. Skuteczna analiza efektywności wypełniania formy wymaga nie tylko wnikliwego podejścia do parametrów procesu, ale także świadomości potencjalnych źródeł błędów, które mogą wpływać na powtarzalność i stabilność produkcji.