Kluczowe etapy wypełnienia formy w odlewaniu ciśnieniowym

Kluczowe etapy wypełnienia formy w procesie odlewania ciśnieniowego mają decydujący wpływ na jakość końcowego odlewu oraz efektywność całego procesu produkcyjnego. Dokładna analiza wypełnienia formy w odlewaniu ciśnieniowym pozwala zidentyfikować możliwe defekty, zoptymalizować parametry technologiczne oraz poprawić niezawodność produkcji. Proces ten można podzielić na kilka zasadniczych etapów, z których każdy pełni istotną rolę w uzyskaniu prawidłowo uformowanego odlewu.

Pierwszym etapem jest przygotowanie i zamknięcie formy odlewniczej, które musi być szczelne i dokładne, aby uniknąć strat ciśnienia oraz niekontrolowanego wydostawania się metalu. Następnie następuje wtrysk ciekłego metalu – zazwyczaj aluminium, magnezu lub cynku – do wnęki formy z dużą prędkością i ciśnieniem. Etap ten jest kluczowy z punktu widzenia analizy wypełnienia formy, ponieważ wymaga odpowiedniego doboru parametrów takich jak temperatura metalu, szybkość wtrysku i ciśnienie końcowe.

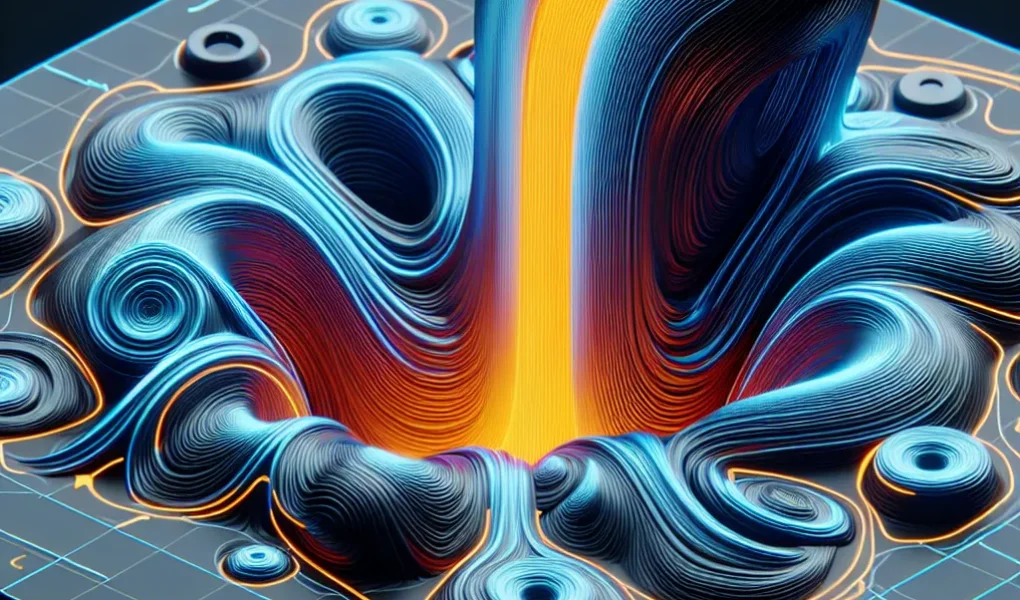

Kolejnym momentem wymagającym szczególnej uwagi jest wypełnianie wnęki formy przez strumień ciekłego metalu. Tutaj ważne jest zachowanie zrównoważonego przepływu, który pozwoli uniknąć powstawania pęcherzy gazowych, zawirowań czy niedolewek. Symulacje komputerowe w analizie wypełnienia formy pozwalają precyzyjnie określić trajektorię ruchu ciekłego metalu, czas zalewania oraz potencjalne miejsca zagrożenia defektami. Na tym etapie stosuje się również kanały odpowietrzające i system chłodzenia, które wspierają równomierne formowanie się odlewu.

Ostatnim etapem jest docisk oraz krzepnięcie metalu wewnątrz formy. Utrzymywane ciśnienie w tym czasie gwarantuje redukcję skurczu oraz eliminację pustek wewnętrznych, co znacząco wpływa na strukturę i wytrzymałość detalu. Właściwe ustawienie parametrów końcowych odgrywa zatem zasadniczą rolę w końcowej jakości odlewu i minimalizacji strat produkcyjnych.

Wpływ parametrów procesu na jakość odlewu

Wpływ parametrów procesu na jakość odlewu w technologii odlewania ciśnieniowego stanowi kluczowy element skutecznej analizy wypełnienia formy. Parametry takie jak prędkość wtrysku, ciśnienie wtrysku, temperatura ciekłego metalu oraz temperatura formy mają bezpośredni wpływ na przebieg procesu formowania i ostateczne właściwości wyrobu. Odpowiednia optymalizacja tych parametrów procesu pozwala na zminimalizowanie defektów, takich jak porowatość, zimne zwarcie, zamknięcia powietrza czy niedolewy.

Jednym z najważniejszych parametrów jest prędkość tłoka podczas wtrysku, która decyduje o dynamice wypełniania formy – zbyt niska może prowadzić do przedwczesnego zestalenia materiału, natomiast zbyt wysoka sprzyja kawitacji i zamykaniu powietrza w odlewie. Ciśnienie końcowe wtrysku, zwane także dociskiem, wpływa na zagęszczenie metalu w formie oraz redukcję powstawania pustek wewnętrznych. Równie istotna jest temperatura ciekłego metalu – jej odchylenia mogą skutkować zmianami lepkości, co w konsekwencji wpływa na płynność i jednorodność struktury odlewu.

Temperatura formy również odgrywa dużą rolę – zbyt niska może powodować zbyt szybkie chłodzenie metalu i problemy z jego dostatecznym rozpływem, natomiast zbyt wysoka może przyczyniać się do zwiększonego zużycia formy i deformacji odlewu. W świetle nowoczesnych analiz symulacyjnych proces odlewania ciśnieniowego można skutecznie modelować i przewidywać efekty wpływu poszczególnych parametrów, co sprzyja lepszej kontroli jakości i zwiększeniu wydajności produkcji.

Dlatego też dokładna analiza wpływu parametrów procesu na jakość odlewów ciśnieniowych nabiera coraz większego znaczenia w nowoczesnym przemyśle odlewniczym, zwłaszcza w kontekście rosnącej automatyzacji oraz dążenia do maksymalizacji efektywności i minimalizacji strat materiałowych.

Metody analizy symulacyjnej wypełnienia formy

Współczesna analiza wypełnienia formy w procesie odlewania ciśnieniowego w coraz większym stopniu opiera się na zaawansowanych metodach symulacyjnych. Metoda analizy symulacyjnej wypełnienia formy pozwala inżynierom precyzyjnie zrozumieć, jak ciekły metal zachowuje się podczas wtłaczania do wnęki formy, jeszcze na etapie projektowania. Wykorzystanie specjalistycznego oprogramowania typu CAE (Computer-Aided Engineering), takiego jak MAGMASOFT, ProCAST czy FLOW-3D Cast, umożliwia odwzorowanie złożonych zjawisk fizycznych występujących podczas odlewania ciśnieniowego, takich jak turbulencje, kawitacja, powstawanie pęcherzyków gazu czy lokalne przechłodzenie metalu.

Podstawą skutecznej symulacji wypełnienia formy jest dokładne odwzorowanie geometrii układu formującego oraz precyzyjne zdefiniowanie parametrów procesu, do których zalicza się temperatura stopu, prędkość tłoka, ciśnienie wtrysku, a także charakterystyka termiczna materiałów formy. Dzięki symulacji można identyfikować potencjalne defekty odlewu, takie jak niedolewy, porowatość skurczowa czy pułapki gazowe, jeszcze przed wykonaniem fizycznego prototypu. Tym samym metoda analizy symulacyjnej wypełnienia formy stanowi kluczowe narzędzie w optymalizacji procesu odlewania ciśnieniowego, pozwalając na redukcję kosztów, skrócenie czasu wprowadzenia produktu na rynek oraz poprawę jakości finalnego odlewu.

Co istotne, analiza symulacyjna daje możliwość porównania różnych wariantów konstrukcji układu dolotowego i odpowietrzającego, co ma bezpośredni wpływ na jakość wypełnienia formy oraz skuteczne odprowadzanie powietrza. W praktyce przemysłowej prowadzi to do lepszego rozkładu temperatury, zminimalizowania naprężeń wewnętrznych w odlewie i zwiększenia trwałości formy. Rozwój technologii symulacyjnych w odlewnictwie ciśnieniowym jest nieodzownym elementem Przemysłu 4.0, wspierając podejmowanie decyzji w oparciu o dane i modele prognostyczne. W związku z tym, symulacyjna analiza wypełnienia formy nie tylko wspiera proces projektowania formy, ale stanowi fundament nowoczesnej, wydajnej i zrównoważonej produkcji odlewniczej.

Optymalizacja geometrii formy w celu poprawy przepływu metalu

Optymalizacja geometrii formy w procesie odlewania ciśnieniowego stanowi kluczowy element skutecznej analizy wypełnienia formy. Prawidłowo zaprojektowana geometria nie tylko zapewnia równomierne i szybkie rozprowadzenie ciekłego metalu w formie, ale również minimalizuje ryzyko powstawania wad odlewniczych, takich jak pory czy zimne łączenia. Jednym z głównych celów optymalizacji geometrii formy jest poprawa warunków przepływu metalu, co przekłada się na wyższą jakość finalnego odlewu oraz zwiększoną efektywność całego procesu produkcyjnego.

Istotnym aspektem jest odpowiednie kształtowanie kanałów doprowadzających metal do wnęki formy. Właściwa długość, przekrój oraz ukierunkowanie systemu dolotowego pozwala zredukować turbulencje i poprawić laminarny charakter przepływu ciekłego stopu. Ponadto znaczenie ma również lokalizacja i geometria kanałów odpowietrzających, które umożliwiają skuteczne wydalenie powietrza i gazów technologicznych z wnętrza formy. Dzięki tym rozwiązaniom możliwe jest ograniczenie defektów i poprawa kompletności wypełnienia formy.

W procesie optymalizacji wykorzystuje się nowoczesne narzędzia symulacyjne do analizy przepływu metalu w formie (takie jak oprogramowanie CFD), które pozwalają z wyprzedzeniem ocenić skuteczność danego projektu formy. Symulacje umożliwiają identyfikację potencjalnych miejsc stagnacji przepływu, zawirowań i pułapek powietrznych, co pozwala na szybkie wprowadzenie zmian geometrycznych jeszcze przed etapem wykonania formy produkcyjnej.

Optymalizacja geometrii formy ma bezpośredni wpływ na jakość i koszt produkcji w odlewaniu ciśnieniowym, dlatego stanowi istotny element projektowania technologicznego. Poprawa przepływu metalu w formie nie tylko zwiększa trwałość narzędzia, ale także skraca czas cyklu odlewniczego i zmniejsza ilość braków. Z tego względu zagadnienie to jest jednym z najważniejszych kroków w drodze do osiągnięcia wysokowydajnego i bezbłędnego procesu odlewania ciśnieniowego.