Nowoczesne technologie automatyzacji w obrabiarkach CNC

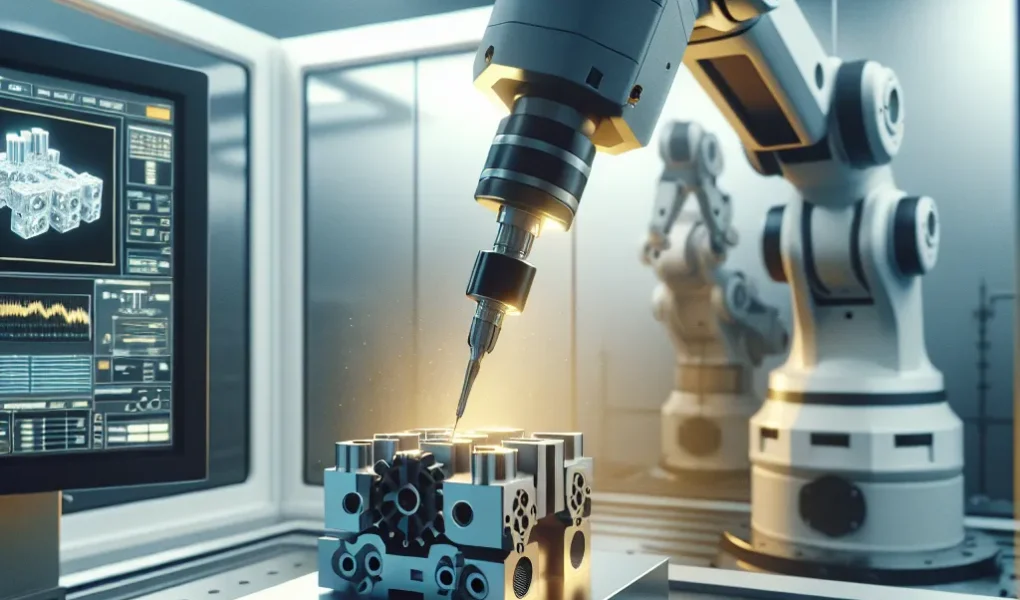

Nowoczesne technologie automatyzacji w obrabiarkach CNC odgrywają kluczową rolę w dynamicznym rozwoju branży obróbki skrawaniem. Integracja zaawansowanych systemów sterowania oraz inteligentnych rozwiązań z zakresu automatyki przemysłowej pozwala nie tylko na znaczące zwiększenie wydajności produkcji, ale również na poprawę jakości detali i redukcję kosztów operacyjnych. Jednym z najważniejszych trendów w automatyzacji procesów w maszynach CNC jest zastosowanie robotów współpracujących (cobotów), które przejmują powtarzalne zadania takie jak załadunek i rozładunek detali, pozwalając operatorom skupić się na bardziej złożonych działaniach.

Kolejnym istotnym aspektem nowoczesnych technologii automatyzacji w obrabiarkach CNC jest wykorzystanie systemów monitorowania w czasie rzeczywistym. Dzięki czujnikom i technologii Internetu Rzeczy (IoT), maszyny CNC mogą samodzielnie raportować stan pracy, przewidywać potencjalne awarie oraz optymalizować cykle produkcyjne. Zintegrowane oprogramowanie MES (Manufacturing Execution System) i ERP (Enterprise Resource Planning) pozwala natomiast na płynne zarządzanie procesami produkcyjnymi z poziomu jednej platformy, co znacząco zwiększa przejrzystość i efektywność działania całego zakładu produkcyjnego.

W kontekście Przemysłu 4.0, zaawansowana automatyzacja w maszynach CNC obejmuje także adaptacyjne algorytmy uczenia maszynowego. Pozwalają one obrabiarkom na „uczenie się” optymalnych parametrów pracy w oparciu o wcześniejsze doświadczenia produkcyjne, co przekłada się na lepszą jakość obróbki i skrócenie czasu cyklu. Takie nowoczesne technologie automatyzacji w obróbce CNC otwierają drogę do w pełni autonomicznych stanowisk produkcyjnych, które mogą funkcjonować bez nadzoru przez wiele godzin – tzw. produkcja lights-out.

Jak automatyzacja wpływa na efektywność procesów obróbki

Automatyzacja procesów w maszynach CNC (Computerized Numerical Control) znacząco wpływa na poprawę efektywności procesów obróbki, przynosząc liczne korzyści zarówno w zakresie zwiększenia wydajności, jak i redukcji kosztów produkcyjnych. Dzięki zastosowaniu zaawansowanych systemów sterowania, robotyki przemysłowej oraz zautomatyzowanego załadunku i rozładunku, możliwe jest prowadzenie procesów obróbki bez konieczności ciągłej obecności operatora. To z kolei umożliwia pracę maszyn CNC w trybie ciągłym (24/7), co znacząco zwiększa produktywność zakładu produkcyjnego.

Jednym z głównych efektów automatyzacji jest eliminacja błędów ludzkich, co pozwala osiągnąć wyższy poziom precyzji i powtarzalności wytwarzanych elementów. Systemy automatycznego pomiaru i korekcji parametrów obróbki umożliwiają bieżący nadzór nad jakością, co minimalizuje liczbę braków i poprawia współczynnik wykorzystania materiałów. Zautomatyzowane maszyny CNC mogą również dynamicznie dostosowywać parametry skrawania w zależności od rodzaju materiału czy stopnia zużycia narzędzi, co dodatkowo optymalizuje cały proces technologiczny.

Warto również zaznaczyć, że automatyzacja obróbki na maszynach CNC pozwala na skrócenie czasu cyklu produkcyjnego oraz zmniejszenie przestojów. Systemy zarządzania produkcją (MES) oraz integracja z rozwiązaniami Przemysłu 4.0 umożliwiają monitorowanie pracy maszyn w czasie rzeczywistym, co pozwala szybko reagować na ewentualne awarie czy zmiany w harmonogramie produkcyjnym. Wszystkie te aspekty sprawiają, że automatyzacja procesów CNC jest kluczowym czynnikiem zwiększającym efektywność produkcji w nowoczesnych zakładach przemysłowych.

Integracja systemów robotycznych z maszynami CNC

Integracja systemów robotycznych z maszynami CNC staje się coraz bardziej powszechnym rozwiązaniem w nowoczesnych zakładach produkcyjnych, napędzanym przez rosnącą potrzebę automatyzacji procesów obróbczych. Połączenie maszyn CNC z robotami przemysłowymi umożliwia producentom nie tylko zwiększenie wydajności, ale również redukcję kosztów operacyjnych oraz minimalizację błędów ludzkich. Jednym z kluczowych elementów skutecznej integracji jest zapewnienie bezproblemowej komunikacji pomiędzy sterownikami CNC a kontrolerami robotów, co zazwyczaj realizowane jest za pomocą protokołów przemysłowych takich jak Ethernet/IP, Profinet czy OPC UA. Systemy robotyczne zintegrowane z maszynami CNC mogą odpowiadać za różnorodne zadania, w tym załadunek i rozładunek detali, obrót przedmiotów obrabianych czy obsługę narzędzi. Taka automatyzacja procesów nie tylko zwiększa tempo produkcji, ale też umożliwia pracę urządzeń w trybie bezobsługowym (tzw. lights-out manufacturing), nawet w trybie 24/7. Co więcej, integracja robotów z CNC pozwala na lepsze wykorzystanie przestrzeni roboczej i zwiększenie elastyczności produkcji, co jest szczególnie istotne przy produkcji małoseryjnej i prototypowej. Dzięki zaawansowanej integracji systemów robotycznych z maszynami CNC, przedsiębiorstwa mogą w pełni wykorzystać potencjał przemysłu 4.0, zwiększając konkurencyjność oraz jakość oferowanych usług i produktów.

Przyszłość produkcji: pełna automatyzacja zakładów przemysłowych

Przyszłość produkcji przemysłowej nieodłącznie wiąże się z rosnącym poziomem automatyzacji procesów, zwłaszcza w kontekście maszyn CNC (Computerized Numerical Control). W pełni zautomatyzowane zakłady przemysłowe przestają być wizją science fiction, a stają się realnym kierunkiem rozwoju nowoczesnej produkcji. Integracja inteligentnych systemów sterowania, czujników IoT, robotów współpracujących oraz zaawansowanego oprogramowania CAM (Computer-Aided Manufacturing) umożliwia nie tylko zwiększenie wydajności procesów, ale także istotne ograniczenie kosztów operacyjnych i ryzyka błędów ludzkich.

Automatyzacja produkcji w maszynach CNC oznacza przejście od ręcznego programowania i ustawiania parametrów do autonomicznych systemów, które potrafią przewidywać zużycie narzędzi, optymalizować ścieżki obróbki w czasie rzeczywistym oraz integrować się z systemami ERP i MES. Dzięki technologii Przemysłu 4.0 powstające inteligentne fabryki mogą działać praktycznie bez nadzoru operatora, wykonując skomplikowane zadania obróbcze z precyzją nieosiągalną dla tradycyjnych metod produkcyjnych. Zwiększenie stopnia automatyzacji wpływa także na skrócenie czasu cyklu produkcyjnego i poprawę jakości gotowych produktów.

W najbliższych latach możemy spodziewać się dalszego rozwoju technologii takich jak sztuczna inteligencja, uczenie maszynowe i analiza danych w czasie rzeczywistym, które w połączeniu z maszynami CNC stworzą samodzielnie adaptujące się linie produkcyjne. Pełna automatyzacja zakładów przemysłowych stanie się kluczem do utrzymania konkurencyjności na rynkach globalnych, zwłaszcza w sektorach takich jak motoryzacja, lotnictwo, przemysł precyzyjny czy produkcja komponentów elektronicznych. Transformacja w kierunku w pełni zautomatyzowanych fabryk wymaga jednak nie tylko inwestycji w nowoczesne maszyny CNC, ale również w cyfrowe kompetencje kadry i odpowiednią infrastrukturę informatyczną.