Rodzaje napędów stosowanych w automatyce przemysłowej

W nowoczesnych systemach automatyki przemysłowej dobór odpowiednich napędów ma kluczowe znaczenie dla zapewnienia efektywnej i niezawodnej pracy linii technologicznych oraz maszyn. W zależności od charakterystyki aplikacji, środowiska pracy oraz wymagań dotyczących precyzji i dynamiki ruchu, inżynierowie stosują różne rodzaje napędów w automatyce przemysłowej. Do najczęściej wykorzystywanych należą napędy elektryczne, napędy pneumatyczne oraz napędy hydrauliczne. Każdy z tych typów ma swoje unikalne zalety i ograniczenia, które należy uwzględnić podczas projektowania systemu sterowania ruchem.

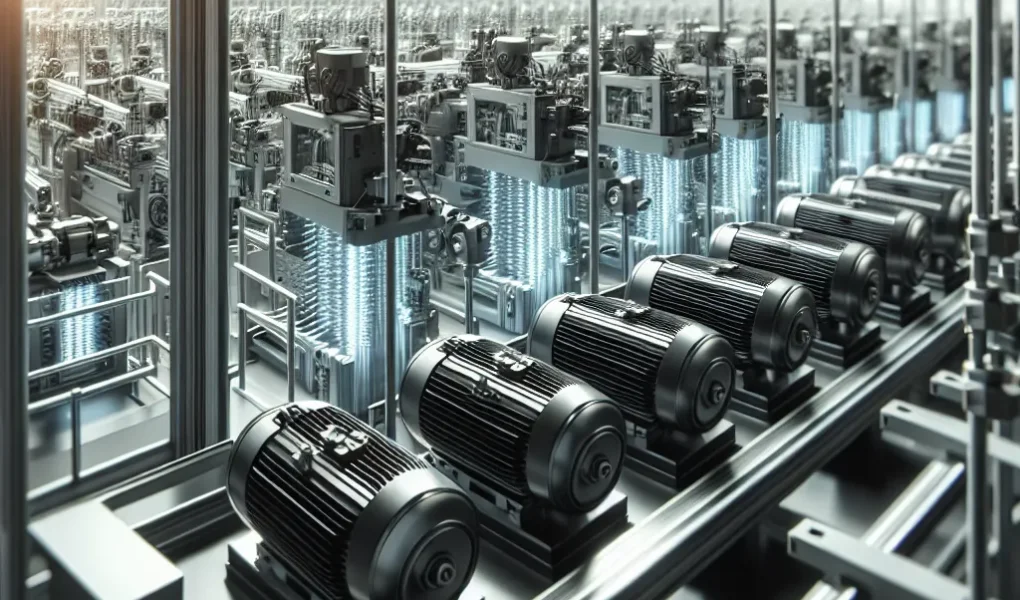

Napędy elektryczne, takie jak serwonapędy i napędy falownikowe (z zastosowaniem silników indukcyjnych lub synchronicznych), cieszą się największą popularnością ze względu na swoją wysoką precyzję, energooszczędność i możliwość łatwej integracji z systemami sterowania opartymi na sterownikach PLC i systemach SCADA. Serwonapędy są szczególnie cenione w systemach wymagających dokładnych parametrów ruchu, takich jak robotyka przemysłowa czy maszyny CNC. Z kolei falowniki pozwalają na płynną regulację prędkości obrotowej silników, co sprawdza się w aplikacjach transportowych i wentylacyjnych.

Napędy pneumatyczne wykorzystują sprężone powietrze do generowania ruchu liniowego lub obrotowego. Ich główną zaletą jest prostota konstrukcji, niskie koszty eksploatacyjne oraz szybka reakcja, co czyni je idealnym rozwiązaniem w zadaniach wymagających dużej prędkości działania przy niewielkiej sile, jak np. w automatyce montażowej czy pakującej. Z kolei napędy hydrauliczne, bazujące na cieczy roboczej pod wysokim ciśnieniem, oferują dużą siłę i moment obrotowy, przez co znajdują zastosowanie w ciężkich maszynach przemysłowych, takich jak prasy czy dźwigi.

Dobór odpowiedniego rodzaju napędu w systemach automatyki przemysłowej powinien uwzględniać zarówno wymagania techniczne danej aplikacji, jak i kwestie związane z efektywnością energetyczną, kosztami utrzymania oraz kompatybilnością z pozostałymi komponentami systemu. Dlatego kluczowe jest określenie parametrów pracy, takich jak moment obrotowy, prędkość, zakres ruchu czy obciążenie, już na etapie projektowania aplikacji przemysłowej. Świadomy dobór typu napędu pozwala na optymalizację procesów produkcyjnych i zwiększenie niezawodności całego systemu automatyki przemysłowej.

Kryteria doboru silników do konkretnych aplikacji przemysłowych

Dobór silników do konkretnych aplikacji przemysłowych jest kluczowym elementem projektowania nowoczesnych systemów automatyki. Prawidłowe określenie parametrów takich jak moment obrotowy, prędkość obrotowa, rodzaj obciążenia czy tryb pracy pozwala zapewnić maksymalną efektywność energetyczną, niezawodność oraz wydłużoną żywotność układu napędowego. Istotnym kryterium doboru silnika do zastosowań przemysłowych jest również środowisko pracy – w przypadku narażenia na kurz, wilgoć lub temperatury skrajne, konieczne jest uwzględnienie odpowiedniego stopnia ochrony (np. IP55 lub wyższego) oraz rodzaju chłodzenia silnika.

Kolejnym czynnikiem decydującym o wyborze odpowiedniego silnika przemysłowego jest charakterystyka obciążenia. Dla aplikacji wymagających precyzyjnego pozycjonowania — jak np. robotyka przemysłowa czy centra obróbcze CNC — preferowane są serwosilniki lub silniki krokowe. Z kolei dla systemów transportu bliskiego i przenośników taśmowych zazwyczaj wystarczające są silniki asynchroniczne o stałej prędkości. W przypadku napędów wymagających płynnej regulacji prędkości i szybkiej reakcji na zmiany obciążenia, optymalnym wyborem są silniki z falownikiem lub napędy bezszczotkowe BLDC.

Dobór odpowiedniego rodzaju silnika elektrycznego powinien uwzględniać nie tylko parametry techniczne, ale również aspekty ekonomiczne. Koszty zakupu, eksploatacji i konserwacji, a także dostępność serwisu i części zamiennych wpływają na całkowity koszt posiadania. Dlatego przy projektowaniu układów napędowych w automatyce przemysłowej tak istotna jest analiza całego cyklu życia urządzenia. Przemyślany dobór silnika do aplikacji przemysłowej pozwala nie tylko zwiększyć efektywność produkcji, ale także zminimalizować przestoje i koszty eksploatacyjne systemu.

Zalety nowoczesnych systemów sterowania napędami

Nowoczesne systemy sterowania napędami stanowią nieodzowny element automatyki przemysłowej, umożliwiając precyzyjne, efektywne i niezawodne zarządzanie pracą silników i napędów w różnorodnych aplikacjach. Dzięki dynamicznemu rozwojowi technologii, współczesne rozwiązania w zakresie doboru napędów i silników pozwalają na zoptymalizowane sterowanie momentem obrotowym, prędkością oraz pozycją urządzeń, zwiększając jednocześnie efektywność energetyczną całego procesu produkcyjnego. Jedną z głównych zalet nowoczesnych systemów sterowania napędami jest ich elastyczność – umożliwiają łatwą integrację z sieciami przemysłowymi oraz systemami SCADA i PLC, co pozwala na centralne monitorowanie i zarządzanie całym zakładem. Dodatkowo, innowacyjne algorytmy sterowania, takie jak wektorowe sterowanie silnikami czy sterowanie bezczujnikowe, umożliwiają osiągnięcie wysokiej dokładności i płynności pracy przy minimalnych stratach energii. Nowoczesne falowniki i serwonapędy wyposażone są również w zaawansowane funkcje diagnostyki i predykcyjnego utrzymania ruchu, co zwiększa niezawodność i skraca przestoje serwisowe. W kontekście doboru napędów i silników w nowoczesnych systemach automatyki przemysłowej, technologia cyfrowa i modularna konstrukcja dają ogromne możliwości adaptacji do konkretnych potrzeb aplikacyjnych, redukując czas wdrażania systemu oraz obniżając koszty eksploatacyjne.

Integracja napędów i silników w inteligentnych liniach produkcyjnych

Integracja napędów i silników w inteligentnych liniach produkcyjnych stanowi jeden z kluczowych aspektów nowoczesnych systemów automatyki przemysłowej. W miarę jak przemysł 4.0 zyskuje na znaczeniu, coraz ważniejsze staje się zapewnienie płynnej komunikacji i synchronizacji pomiędzy poszczególnymi komponentami systemu — w tym właśnie napędami oraz silnikami. Współczesne rozwiązania w zakresie integracji napędów z systemami sterowania umożliwiają ich bezproblemowe zarządzanie w czasie rzeczywistym, co bezpośrednio wpływa na wydajność i elastyczność linii produkcyjnych.

Efektywna integracja napędów elektrycznych i silników serwo z przemysłową siecią komunikacyjną, taką jak PROFINET, EtherCAT czy Modbus TCP, pozwala nie tylko na centralne monitorowanie parametrów pracy, ale również na szybkie dostosowanie ustawień do zmieniających się warunków produkcji. Dzięki zastosowaniu inteligentnych sterowników PLC i systemów SCADA, możliwe jest koordynowanie pracy wielu napędów w ramach jednej zautomatyzowanej linii, co znacząco redukuje ryzyko przestojów i zwiększa niezawodność procesów produkcyjnych.

Szczególne znaczenie w inteligentnych liniach produkcyjnych ma dobór odpowiednich silników – zwykle stosuje się zaawansowane silniki serwo lub silniki bezszczotkowe, które charakteryzują się wysoką precyzją i dynamiczną reakcją. W połączeniu z nowoczesnymi falownikami i układami napędowymi możliwe jest osiągnięcie bardzo wysokiego poziomu automatyzacji, przy jednoczesnej redukcji zużycia energii oraz kosztów eksploatacyjnych.

Dlatego przy projektowaniu zautomatyzowanych systemów produkcyjnych, szczególną uwagę należy poświęcić integracji napędów i silników z resztą infrastruktury sterującej, co umożliwia nie tylko efektywne zarządzanie produkcją, ale także tworzy podstawy do wdrażania analityki predykcyjnej oraz konserwacji zapobiegawczej.