Nowoczesne technologie chłodzenia form w przetwórstwie tworzyw sztucznych

Współczesne przetwórstwo tworzyw sztucznych coraz częściej korzysta z zaawansowanych technologicznie metod chłodzenia form, które pozwalają na zwiększenie efektywności produkcji oraz poprawę jakości wyprasek. Nowoczesne technologie chłodzenia form w przetwórstwie tworzyw sztucznych skupiają się przede wszystkim na skróceniu czasu cyklu produkcyjnego, zoptymalizowaniu rozkładu temperatury w narzędziu oraz ograniczeniu zużycia mediów chłodzących. Kluczowe słowa, takie jak chłodzenie form, chłodzenie konformalne, układy chłodzenia form i przetwórstwo tworzyw sztucznych, stają się coraz istotniejsze w kontekście nowoczesnych linii produkcyjnych.

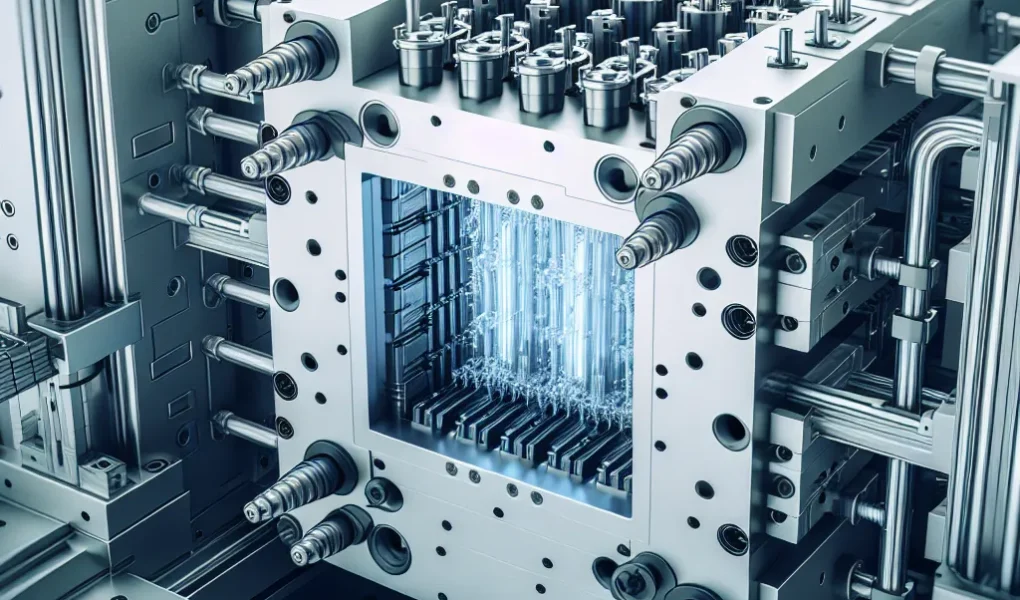

Wśród najbardziej innowacyjnych metod wyróżnia się chłodzenie konformalne, umożliwiające tworzenie kanałów chłodzących odwzorowujących geometrię wnętrza formy. Dzięki zastosowaniu technologii druku 3D (np. selektywnego spiekania laserowego SLM) możliwe jest projektowanie kanałów o nieregularnych kształtach, które większą powierzchnią przylegają do krytycznych obszarów formy. To pozwala na efektywniejszy transfer ciepła i zmniejszenie lokalnych przegrzań, co bezpośrednio przekłada się na jakość gotowych wyrobów oraz zredukowanie odpadów produkcyjnych.

Innym nowoczesnym podejściem są systemy chłodzenia z użyciem cieczy o zmiennej temperaturze oraz inteligentne układy monitorowania i sterowania temperaturą formy w czasie rzeczywistym. Systemy te integrują czujniki, automatykę procesową i algorytmy optymalizujące przepływ medium chłodzącego, dostosowując go do aktualnych warunków procesu wtryskiwania. Zastosowanie takich rozwiązań w przetwórstwie tworzyw sztucznych umożliwia nie tylko redukcję kosztów produkcji, ale także zwiększenie żywotności form i poprawę powtarzalności produktu końcowego.

Zalety precyzyjnego sterowania temperaturą formy

Precyzyjne sterowanie temperaturą formy odgrywa kluczową rolę w efektywnym chłodzeniu form w przetwórstwie tworzyw sztucznych. Dzięki zaawansowanym systemom kontroli temperatury możliwe jest utrzymanie optymalnych warunków termicznych podczas całego cyklu produkcyjnego, co przekłada się na znaczne podniesienie jakości wyprasek, skrócenie czasu cyklu oraz redukcję ilości braków produkcyjnych. Jedną z głównych zalet precyzyjnego sterowania temperaturą formy jest jednolitość chłodzenia, która zapobiega powstawaniu deformacji, naprężeń wewnętrznych i błędów wymiarowych. Równomierne odprowadzanie ciepła z całej powierzchni formy pozwala na powtarzalność parametrów produkcyjnych i stabilność procesu, co jest szczególnie ważne przy dużej skali produkcji seryjnej.

Zastosowanie nowoczesnych urządzeń, takich jak termoregulatory form wyposażone w cyfrowe regulatory PID, pozwala nie tylko na szybkie osiągnięcie zadanej temperatury, ale również jej dokładne utrzymanie w granicach tolerancji ±0,1°C. To z kolei umożliwia przetwarzanie bardziej wymagających technicznie materiałów termoplastycznych oraz zapewnienie odpowiednich właściwości mechanicznych i estetycznych produktów końcowych. Precyzyjne chłodzenie form zwiększa również żywotność samego oprzyrządowania, zapobiegając występowaniu lokalnych przegrzań i korozji spowodowanej nierównomiernym przepływem czynnika chłodzącego. W kontekście konkurencyjności rynku i potrzeby skracania czasu wprowadzania produktu na rynek, kontrolowana temperatura formy staje się istotnym czynnikiem determinującym efektywność całego procesu przetwórstwa tworzyw sztucznych.

Wpływ systemów chłodzenia na jakość wyprasek

Wpływ systemów chłodzenia na jakość wyprasek w przetwórstwie tworzyw sztucznych jest jednym z kluczowych czynników determinujących efektywność całego procesu produkcyjnego. Właściwie zaprojektowany i efektywnie działający system chłodzenia formy wtryskowej pozwala nie tylko skrócić czas cyklu produkcyjnego, ale przede wszystkim zapewnia jednorodność chłodzenia całej wypraski, co przekłada się na jej jakość końcową. Niedostateczne chłodzenie, brak równomiernego rozkładu temperatury lub zbyt gwałtowne zmiany termiczne mogą prowadzić do powstawania wad, takich jak odkształcenia, skurcze, pęknięcia wewnętrzne lub nierównomierna struktura powierzchni.

Nowoczesne metody chłodzenia, takie jak chłodzenie konforemne (ang. conformal cooling), wykorzystujące kanały przepływowe drukowane addytywnie w technologii druku 3D, pozwalają na precyzyjne dopasowanie przebiegu obiegów chłodzących do geometrii formy. Dzięki temu znacząco poprawia się efektywność odprowadzania ciepła z obszarów krytycznych oraz minimalizuje się ryzyko powstawania defektów wizualnych i strukturalnych. Równocześnie zastosowanie odpowiednich cieczy chłodzących, kontrola ciśnienia oraz temperatury chłodzenia, mają bezpośredni wpływ na właściwości mechaniczne i wizualne gotowego wyrobu z tworzywa sztucznego.

Warto również zaznaczyć, że precyzyjne zarządzanie systemami chłodzenia formy wtryskowej pozwala na lepszą kontrolę nad skurczem przetwórczym, stabilnością wymiarową oraz jakością łączeń międzywarstwowych w przypadku wyprasek wielokomponentowych. W kontekście optymalizacji procesów produkcyjnych, odpowiednio dobrany system chłodzenia jest zatem nie tylko gwarancją wysokiej jakości wyprasek, ale również realnym sposobem na redukcję kosztów produkcji oraz zwiększenie trwałości samej formy w długim okresie użytkowania.

Porównanie tradycyjnych i innowacyjnych metod chłodzenia

W przetwórstwie tworzyw sztucznych chłodzenie form wtryskowych odgrywa kluczową rolę w zapewnieniu wysokiej jakości wyprasek oraz efektywności całego procesu produkcyjnego. Porównując tradycyjne i innowacyjne metody chłodzenia form, można zauważyć istotne różnice w ich skuteczności, kosztach eksploatacyjnych oraz wpływie na produktywność. Tradycyjne metody chłodzenia, oparte głównie na zastosowaniu prostych kanałów chłodzących z przepływem wody, są szeroko stosowane ze względu na niski koszt wdrożenia i prostotę konstrukcji. Jednakże ich efektywność termiczna jest ograniczona z powodu trudności w równomiernym odprowadzaniu ciepła, szczególnie w formach o skomplikowanym kształcie.

W odpowiedzi na rosnące wymagania rynku, w ostatnich latach zyskały na znaczeniu innowacyjne metody chłodzenia form, takie jak chłodzenie konformalnymi kanałami chłodzącymi (Conformal Cooling), wykorzystanie materiałów o wysokiej przewodności cieplnej oraz chłodzenie z wykorzystaniem cieczy o zmiennym stanie skupienia (PCMs). Technologia konformalna, możliwa dzięki zastosowaniu druku 3D w metalu, umożliwia tworzenie kanałów chłodzących dopasowanych do geometrii formy, co zapewnia bardziej równomierne rozprowadzanie chłodu i skraca czas cyklu wtrysku. W porównaniu do tradycyjnych systemów, innowacyjne metody chłodzenia mogą znacząco obniżyć zużycie energii, zredukować deformacje wyprasek oraz zwiększyć żywotność formy. Takie rozwiązania, choć początkowo bardziej kosztowne, zwracają się w postaci zwiększonej wydajności i jakości produkcji wyrobów z tworzyw sztucznych.