Nowoczesne technologie chłodzenia form w przetwórstwie tworzyw sztucznych

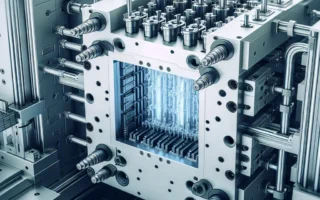

Nowoczesne technologie chłodzenia form w przetwórstwie tworzyw sztucznych odgrywają kluczową rolę w zwiększaniu efektywności produkcji oraz poprawie jakości wyrobów końcowych. Zaawansowane systemy chłodzenia form umożliwiają precyzyjne sterowanie temperaturą podczas procesu wtrysku, co bezpośrednio wpływa na skrócenie czasu cyklu oraz zmniejszenie odkształceń i naprężeń w detalu. Jednym z najbardziej innowacyjnych rozwiązań są systemy chłodzenia konformalnego, które dzięki technologii druku 3D pozwalają na projektowanie kanałów chłodzących idealnie dopasowanych do kształtu formy. Takie podejście znacznie poprawia efektywność chłodzenia i minimalizuje ryzyko powstawania wad produkcyjnych.

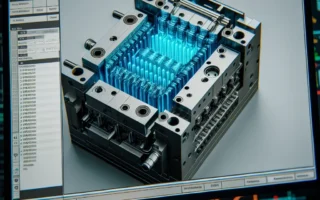

Innym przełomowym rozwiązaniem są inteligentne systemy chłodzenia wykorzystujące czujniki temperatury, przepływu i ciśnienia, które w czasie rzeczywistym monitorują parametry procesu i dostosowują przepływ czynnika chłodzącego. Dzięki integracji z systemami zarządzania produkcją (MES) możliwe jest dokładne śledzenie i analiza danych, co wspomaga optymalizację procesów wtrysku. Ponadto coraz częściej stosuje się chłodzenie obwodowe z wykorzystaniem cieczy o zwiększonej przewodności cieplnej, co poprawia jednorodność rozkładu temperatury wewnątrz formy. Te nowoczesne technologie chłodzenia form w przetwórstwie tworzyw sztucznych nie tylko zwiększają konkurencyjność produkcji, ale również przyczyniają się do ograniczenia zużycia energii i materiałów.

Wpływ efektywnego chłodzenia na jakość produktu i czas cyklu

Efektywne systemy chłodzenia form w przetwórstwie tworzyw sztucznych odgrywają kluczową rolę zarówno w jakości finalnego produktu, jak i w optymalizacji czasu cyklu produkcyjnego. Odpowiednie chłodzenie formy pozwala na zachowanie jednorodnej temperatury w całym obszarze narzędzia, co minimalizuje ryzyko deformacji, wewnętrznych naprężeń oraz wad powierzchniowych gotowego wyrobu. Utrzymując wyważony bilans termiczny, zwiększamy powtarzalność produkcji i ograniczamy liczbę braków, co bezpośrednio przekłada się na oszczędności materiałowe i czasowe.

Wpływ efektywnego chłodzenia na jakość produktu jest zauważalny szczególnie w kontekście eliminowania skurczów, zapadnięć oraz niedomagań powierzchniowych, takich jak linie chłodzące czy błyszczenia. Precyzyjnie zaprojektowany system kanałów chłodzących oraz zastosowanie nowoczesnych technologii, takich jak chłodzenie konformalnie drukowane czy turbulizatory przepływu zwiększające wymianę ciepła, umożliwia lepszą kontrolę nad procesem termicznym. Dzięki temu możliwe jest uzyskanie wyrobów o wysokiej precyzji wymiarowej i estetycznej powierzchni, co jest nieocenione w wymagających branżach, takich jak motoryzacja, medycyna czy elektronika.

Z punktu widzenia czasu cyklu, efektywne chłodzenie form wtryskowych pozwala na znaczne jego skrócenie. Ponieważ faza chłodzenia stanowi nawet do 60% całkowitego czasu cyklu w procesie wtryskiwania, usprawnienie tego etapu może przynieść wymierne korzyści w postaci zwiększenia wydajności produkcji. Redukcja czasu chłodzenia, bez negatywnego wpływu na jakość produktu, oznacza więcej wyprodukowanych elementów w krótszym czasie i niższe koszty jednostkowe. Optymalizacja parametrów chłodzenia jest zatem jednym z najbardziej opłacalnych działań w zarządzaniu procesem przetwórstwa tworzyw sztucznych.

Porównanie systemów chłodzenia: tradycyjne vs innowacyjne rozwiązania

W przetwórstwie tworzyw sztucznych efektywny system chłodzenia form wtryskowych odgrywa kluczową rolę w zapewnieniu wysokiej jakości wyprasek oraz skróceniu czasu cyklu produkcyjnego. Porównując tradycyjne systemy chłodzenia z innowacyjnymi rozwiązaniami, zauważa się znaczące różnice w efektywności cieplnej, precyzji kontroli temperatury oraz wpływie na koszty operacyjne. Tradycyjne systemy chłodzenia form skupiają się głównie na stosowaniu prostych kanałów wodnych wierconych liniowo w formie, co ogranicza możliwości równomiernego odprowadzania ciepła z całej powierzchni formy. Taka metoda często prowadzi do powstawania gradientów temperatury oraz defektów wyprasek, szczególnie w formach o skomplikowanej geometrii.

Z kolei innowacyjne systemy chłodzenia, takie jak konformalny układ chłodzenia (ang. conformal cooling), wykorzystywane m.in. dzięki technologii druku 3D, pozwalają na idealne dopasowanie kanałów chłodzących do konturów formy. Dzięki temu temperatura wewnątrz formy jest rozkładana bardziej równomiernie, co pozwala na drastyczne skrócenie czasu cyklu i poprawę jakości detali. Dodatkowo, nowoczesne systemy monitorujące i regulujące temperaturę w czasie rzeczywistym, zintegrowane z formą wtryskową, zwiększają precyzję chłodzenia i umożliwiają szybsze wykrywanie potencjalnych problemów. Dzięki temu innowacyjne chłodzenie form nie tylko zwiększa efektywność produkcji, ale również zmniejsza ilość odpadów i awarii form wtryskowych.

Podsumowując, wybór odpowiedniego systemu chłodzenia formy w przetwórstwie tworzyw sztucznych powinien być podyktowany nie tylko kosztem początkowej inwestycji, ale również długoterminową efektywnością energetyczną, niezawodnością procesu oraz jakością końcowego produktu. W dobie intensywnego rozwoju technologii produkcji form, innowacyjne systemy chłodzenia stają się coraz bardziej opłacalnym wyborem dla producentów wymagających wysokiej precyzji i powtarzalności w procesie formowania tworzyw sztucznych.

Najczęstsze błędy w projektowaniu układów chłodzenia form

Jednym z kluczowych elementów wpływających na jakość i efektywność produkcji w przetwórstwie tworzyw sztucznych są odpowiednio zaprojektowane systemy chłodzenia form wtryskowych. Niestety, najczęstsze błędy w projektowaniu układów chłodzenia form prowadzą do obniżenia tempa produkcji, nierównomiernego chłodzenia wyprasek oraz zwiększonej ilości odpadów produkcyjnych. Niewłaściwe zaprojektowanie układu chłodzącego może znacząco wpłynąć na czas cyklu, a co za tym idzie – na koszty produkcji i jakość finalnych wyrobów.

Jednym z najczęstszych błędów jest niewłaściwe rozmieszczenie kanałów chłodzących względem powierzchni formujących. Zbyt duża odległość kanałów od rdzeni i wnęk formy skutkuje nierównomiernym odbiorem ciepła, co prowadzi do wewnętrznych naprężeń i deformacji wyprasek. Równie niekorzystne jest projektowanie układu chłodzenia bez uwzględnienia zróżnicowanej geometrii detalu – elementy o większej grubości lub masie wymagają intensywniejszego chłodzenia, co powinno być odzwierciedlone w projekcie formy.

Kolejnym problemem jest stosowanie niewystarczającej liczby kanałów chłodzących lub ich zbyt mała średnica. Prowadzi to do ograniczenia przepływu medium chłodzącego, co obniża wydajność całego systemu chłodzenia form. Pominięcie takich aspektów jak turbulencja przepływu, straty ciśnienia czy możliwość czyszczenia kanałów również skutkuje zmniejszeniem efektywności chłodzenia form w przetwórstwie tworzyw sztucznych.

Często spotykanym błędem jest również nieuwzględnienie symetryczności układu chłodzenia. Asymetryczne rozprowadzenie obiegu chłodzącego skutkuje różnicami temperatury w różnych częściach formy, co przekłada się na nierówne kurczenie się tworzywa i niedokładność wymiarową wypraski. Projektanci form powinni dążyć do maksymalnej symetrii układu chłodzenia, aby zapewnić stabilne warunki termiczne podczas całego cyklu produkcji.

Na efektywność systemów chłodzenia wpływają również błędy związane z doborem niewłaściwego medium chłodzącego oraz zaniedbanie w zakresie konserwacji i monitorowania pracy układu. Zabrudzenia kanałów, osady wapienne oraz nierównomierna cyrkulacja chłodziwa to problemy, które mogą pojawić się nawet w dobrze zaprojektowanych formach, jeśli nie są odpowiednio utrzymywane. Dlatego projektowanie układów chłodzenia form powinno uwzględniać nie tylko aspekty termiczne, ale również łatwość obsługi i czyszczenia całego układu.