Nowoczesne formy wytwarzania w przemyśle

Nowoczesne formy wytwarzania w przemyśle stanowią fundament innowacyjnej i wydajnej produkcji we współczesnym świecie. W dobie czwartej rewolucji przemysłowej (Przemysł 4.0), metody produkcji uległy dynamicznej transformacji, ewoluując od tradycyjnych technik do zaawansowanych, zautomatyzowanych i cyfrowych rozwiązań. Jedną z kluczowych nowoczesnych form wytwarzania jest druk 3D (additive manufacturing), który umożliwia tworzenie prototypów, komponentów oraz finalnych produktów z różnych materiałów, takich jak tworzywa sztuczne, metale czy kompozyty. Dzięki tej technologii możliwa jest produkcja jednostkowa i seryjna w sposób szybki, elastyczny i ekonomiczny.

Innym ważnym przykładem są technologie CNC (computer numerical control), pozwalające na komputerowe sterowanie maszynami obróbczymi, co zwiększa precyzję, skraca czas realizacji oraz minimalizuje ryzyko błędów produkcyjnych. Nowoczesne formy wytwarzania obejmują również metody takie jak cięcie laserowe, obróbka ultradźwiękowa, spawanie wiązką elektronów czy formowanie przyrostowe – wszystkie te procesy są zintegrowane z systemami automatyzacji i zarządzania produkcją w czasie rzeczywistym (MES, ERP).

Wdrażanie innowacyjnych form wytwarzania w przemyśle nie tylko zwiększa wydajność produkcji, ale także wspiera zrównoważony rozwój poprzez ograniczanie odpadów materiałowych, zmniejszanie zużycia energii i skracanie łańcuchów dostaw. W dobie globalnej konkurencji nowoczesne technologie produkcyjne stają się kluczowym czynnikiem przewagi rynkowej oraz odpowiedzią na rosnące wymagania konsumenckie w zakresie personalizacji i jakości produktów.

Technologie CNC jako podstawa precyzyjnej produkcji

Technologie CNC (Computerized Numerical Control) stanowią fundament nowoczesnej i precyzyjnej produkcji przemysłowej. Dzięki zastosowaniu sterowania numerycznego, maszyny CNC umożliwiają automatyzację procesów obróbki mechanicznej, takich jak frezowanie, toczenie, wiercenie czy szlifowanie. Precyzja, powtarzalność oraz wysoka wydajność to tylko niektóre z zalet, jakie niosą za sobą nowoczesne technologie CNC. W porównaniu do tradycyjnych metod skrawania, obróbka CNC pozwala na osiągnięcie tolerancji rzędu mikrometrów, co ma kluczowe znaczenie w produkcji komponentów dla przemysłu lotniczego, motoryzacyjnego, medycznego oraz elektronicznego.

Systemy CNC oferują również szerokie możliwości programowania, co umożliwia szybkie przezbrajanie maszyn i dostosowywanie ich do różnorodnych projektów, bez konieczności długotrwałych przestoju produkcyjnych. Integracja z systemami CAD/CAM (Computer-Aided Design/Manufacturing) przyspiesza proces projektowania i wykonania, zwiększając elastyczność i skracając czas wprowadzenia produktu na rynek. Dzięki temu produkcja precyzyjna oparta o technologie CNC idealnie wpisuje się w aktualne trendy Przemysłu 4.0, w którym kluczowe są automatyzacja, inteligentne zarządzanie danymi oraz optymalizacja procesów produkcyjnych.

Nowoczesne obrabiarki CNC są wyposażone w zaawansowane sensory i systemy monitoringu, które umożliwiają bieżące kontrolowanie jakości obróbki, co przekłada się na minimalizację błędów i strat materiałowych. Współczesne rozwiązania CNC pozwalają także na zdalną diagnostykę usterek oraz przewidywanie konieczności serwisu, co znacząco zwiększa niezawodność i żywotność maszyn. W kontekście nowoczesnych form i narzędzi produkcji, technologie CNC stanowią podstawę efektywnego, skalowalnego i zrównoważonego wytwarzania, umożliwiając firmom przemysłowym pozostanie konkurencyjnymi na globalnym rynku.

Druk 3D w zastosowaniach przemysłowych

Druk 3D w zastosowaniach przemysłowych stanowi jedną z najbardziej przełomowych technologii, które rewolucjonizują współczesną produkcję. Dzięki technologii addytywnej, czyli warstwowemu nakładaniu materiału, możliwe jest tworzenie skomplikowanych geometrycznie elementów, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami obróbki. Druk 3D w przemyśle wykorzystywany jest obecnie nie tylko do produkcji prototypów, ale coraz częściej wytwarza się za jego pomocą końcowe produkty, części zamienne, narzędzia produkcyjne, a także formy i oprzyrządowanie wykorzystywane w procesach produkcyjnych.

Zalety druku 3D w przemyśle to przede wszystkim skrócenie czasu realizacji projektów, redukcja kosztów produkcji przy niskich wolumenach oraz możliwość pełnej personalizacji. Technologie takie jak FDM (Fused Deposition Modeling), SLA (Stereolitografia) czy SLS (Selective Laser Sintering) znalazły zastosowanie w branżach takich jak motoryzacja, lotnictwo, medycyna oraz przemysł narzędziowy. Dzięki nim firmy zyskują możliwość szybkiego testowania nowych rozwiązań, tworzenia ergonomicznych uchwytów, złożonych kanałów chłodzących w formach wtryskowych czy lekkich komponentów o wysokiej wytrzymałości dla przemysłu lotniczego.

Druk 3D wykorzystywany w produkcji przemysłowej staje się coraz bardziej zautomatyzowany i zintegrowany z innymi etapami łańcucha produkcyjnego. Rozwój oprogramowania CAD/CAM oraz symulacji procesów addytywnych przyczynia się do większej kontroli jakości i optymalizacji parametrów druku. Wdrożenie druku 3D jako integralnego elementu procesów przemysłowych sprzyja również idei Przemysłu 4.0, umożliwiając elastyczną produkcję, zmniejszenie zapasów magazynowych czy lokalną produkcję części na żądanie. To wszystko sprawia, że drukowanie 3D w przemyśle ma ogromny potencjał rozwojowy i już teraz wpływa na kształt nowoczesnych form i narzędzi produkcyjnych.

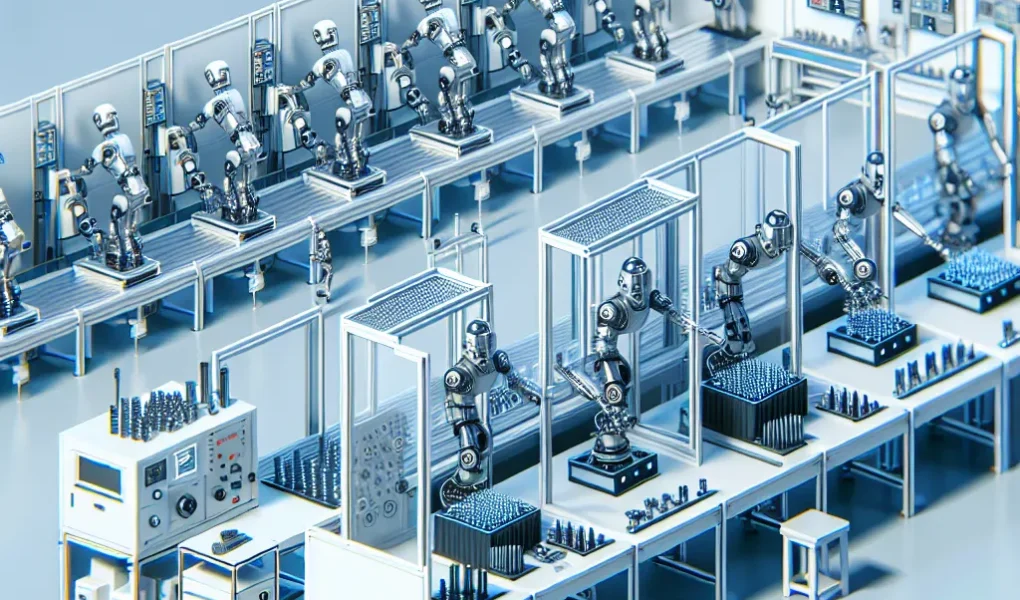

Automatyzacja i robotyzacja linii produkcyjnych

Automatyzacja i robotyzacja linii produkcyjnych to kluczowe elementy nowoczesnej produkcji przemysłowej, które diametralnie zmieniają sposób wytwarzania towarów na skalę masową. Dzięki rozwojowi technologii, przedsiębiorstwa przemysłowe coraz częściej inwestują w zaawansowane systemy automatyzacji, takie jak programowalne sterowniki PLC, roboty przemysłowe czy zintegrowane systemy zarządzania produkcją (MES). Wdrażanie takich rozwiązań pozwala nie tylko na zwiększenie wydajności i niezawodności procesów produkcyjnych, ale także na redukcję kosztów operacyjnych oraz minimalizację błędów ludzkich.

Robotyzacja w przemyśle koncentruje się głównie na zastosowaniu robotów przemysłowych w zadaniach powtarzalnych, precyzyjnych i wymagających wysokiej dokładności, takich jak spawanie, montaż, pakowanie czy paletyzacja. Współczesne roboty są coraz bardziej elastyczne – mogą być łatwo przeprogramowywane i dostosowywane do zmieniających się warunków linii produkcyjnych, co czyni je idealnym narzędziem w zróżnicowanym modelu produkcji.

Jedną z głównych zalet automatyzacji i robotyzacji linii produkcyjnych jest możliwość pracy w trybie ciągłym, 24 godziny na dobę, bez potrzeby przestojów. To przekłada się na większą skalowalność produkcji, skrócenie czasu realizacji zamówień oraz poprawę standardów jakości. Automatyzacja wspiera również monitorowanie i analizę danych produkcyjnych w czasie rzeczywistym, co umożliwia szybsze reagowanie na ewentualne nieprawidłowości i bardziej efektywne zarządzanie łańcuchem dostaw.

W kontekście Przemysłu 4.0, automatyzacja i robotyzacja stają się nie tylko trendem, ale wręcz koniecznością dla firm dążących do utrzymania konkurencyjności na rynku. Integracja maszyn i systemów cyfrowych w ramach Internetu Rzeczy (IoT), sztucznej inteligencji oraz analiz big data stanowi fundament inteligentnych fabryk przyszłości, w których linie produkcyjne będą samouczące się i autonomiczne. Tym samym, inwestowanie w roboty oraz automatyzację procesów staje się nieodzownym krokiem w kierunku transformacji cyfrowej przemysłu.