Nowoczesne technologie w warsztacie – krótki przegląd najnowszych trendów

Nowoczesne technologie w warsztacie zmieniają oblicze pracy rzemieślników, mechaników i specjalistów w wielu branżach. Współczesne formy i narzędzia warsztatowe są coraz częściej zintegrowane z systemami cyfrowymi, co pozwala na zwiększenie precyzji, efektywności oraz bezpieczeństwa pracy. Wśród najnowszych trendów dominują przede wszystkim narzędzia diagnostyczne oparte na sztucznej inteligencji, druk 3D do tworzenia części zamiennych oraz rozwiązania z zakresu Internetu Rzeczy (IoT), które umożliwiają zdalne monitorowanie stanu maszyn i narzędzi.

Jednym z najbardziej widocznych kierunków rozwoju są inteligentne narzędzia warsztatowe, takie jak klucze dynamometryczne z cyfrowym odczytem, które zapewniają precyzyjną kontrolę siły dokręcenia. Rosnącą popularnością cieszą się także mobilne aplikacje do zarządzania zasobami warsztatu, które pozwalają optymalizować zużycie materiałów oraz kontrolować zaplanowane prace serwisowe. Współczesny warsztat coraz częściej korzysta również z robotyzacji – kompaktowe roboty wspierają specjalistów przy powtarzalnych czynnościach, co znacząco redukuje czas pracy i ryzyko błędów.

Zintegrowane systemy CAD/CAM, które pozwalają na projektowanie i obróbkę detali w oparciu o precyzyjne modele 3D, również stają się nieodzownym elementem nowoczesnego warsztatu. Tego typu narzędzia umożliwiają nie tylko znaczne skrócenie czasu realizacji projektu, ale także zwiększają dokładność wykonania skomplikowanych elementów. To właśnie połączenie tradycyjnej wiedzy technicznej z nowoczesnymi technologiami definiuje dziś efektywny i przyszłościowy warsztat pracy.

Elektronarzędzia XXI wieku – co warto mieć?

Elektronarzędzia XXI wieku stały się nieodzownym elementem każdego nowoczesnego warsztatu – zarówno tego prowadzonego przez profesjonalistę, jak i pasjonata majsterkowania. Rozwój technologii sprawił, że współczesne elektronarzędzia są coraz bardziej wydajne, wielofunkcyjne oraz bezpieczne w użytkowaniu. Inwestując w odpowiedni zestaw narzędzi, można znacząco zwiększyć efektywność pracy, a także jej precyzję. Wśród najczęściej wybieranych urządzeń do warsztatu XXI wieku znajdują się wiertarko-wkrętarki akumulatorowe, młoty udarowe, szlifierki kątowe, narzędzia wielofunkcyjne (tzw. multitool), a także piły tarczowe i wyrzynarki z funkcją bezprzewodową.

Jednym z kluczowych trendów wśród nowoczesnych elektronarzędzi jest przechodzenie z zasilania sieciowego na akumulatorowe systemy bateryjne. Dzięki temu użytkownicy zyskują większą mobilność i swobodę w pracy, bez ograniczeń wynikających z dostępu do źródła prądu. Warto zwrócić uwagę na systemy oparte na uniwersalnych akumulatorach, pozwalające zasilać wiele narzędzi jednym typem baterii – to nie tylko praktyczne, ale i ekonomiczne rozwiązanie. Technologie takie jak bezszczotkowe silniki (brushless) dodatkowo zwiększają żywotność elektronarzędzi i zmniejszają zapotrzebowanie na konserwację, co jest szczególnie istotne w intensywnym użytkowaniu warsztatowym.

Wybierając elektronarzędzia XXI wieku, warto również zwrócić uwagę na funkcje dodatkowe, takie jak inteligentne sterowanie momentem obrotowym, systemy redukcji wibracji, czy integrację z aplikacjami mobilnymi, umożliwiającą monitorowanie parametrów pracy narzędzi. Tego rodzaju innowacje sprawiają, że nowoczesne narzędzia nie tylko wspomagają codzienne zadania, ale stają się też elementem cyfrowego ekosystemu warsztatu. Przy właściwym doborze elektronarzędzi, każdy użytkownik może zbudować profesjonalną i wydajną przestrzeń roboczą, która sprosta wymaganiom współczesnych projektów.

Inteligentne systemy diagnostyczne i pomiarowe

Współczesny warsztat samochodowy to już nie tylko zestaw narzędzi ręcznych i podnośnik. Coraz częściej kluczową rolę odgrywają inteligentne systemy diagnostyczne i pomiarowe, które rewolucjonizują procesy serwisowe i naprawcze. Dzięki postępowi technologicznemu możliwe stało się dokładne wykrywanie usterek, analiza parametrów pracy pojazdu w czasie rzeczywistym oraz zapisywanie wyników diagnozy w formie cyfrowej, co znacznie skraca czas i zwiększa precyzję obsługi pojazdów.

Systemy diagnostyki komputerowej, takie jak OBD-II, stały się standardowym wyposażeniem nowoczesnych warsztatów. Urządzenia te pozwalają technikom odczytywać i interpretować dane z czujników rozmieszczonych w całym pojeździe – od silnika, przez układ hamulcowy, po systemy bezpieczeństwa. Najnowsze rozwiązania umożliwiają również zdalny dostęp do samochodu – tak zwana diagnostyka zdalna – co pozwala na wstępną analizę problemu jeszcze przed wizytą w serwisie.

Równolegle do systemów diagnostycznych rozwijają się precyzyjne narzędzia pomiarowe, wykorzystujące technologie laserowe, ultradźwiękowe lub optyczne. Przykładem są zaawansowane testery geometrii kół czy kamery termowizyjne do analizy układów elektrycznych i chłodzenia. Te innowacyjne narzędzia zapewniają nie tylko większą dokładność pomiarów, ale także automatyzują procesy diagnostyczne, co obniża ryzyko błędów ludzkich.

Zastosowanie inteligentnych systemów diagnostycznych i pomiarowych to nie tylko korzyść dla warsztatu, ale i dla klienta. Poprawa efektywności wykrywania usterek, skrócenie czasu serwisu oraz możliwość precyzyjnego monitorowania stanu technicznego pojazdu w długofalowej perspektywie to tylko niektóre z benefitów, jakie przynosi ta technologia. Dlatego w każdym nowoczesnym warsztacie samochodowym inwestycja w oprogramowanie diagnostyczne i zaawansowane narzędzia pomiarowe to dziś konieczność, a nie luksus.

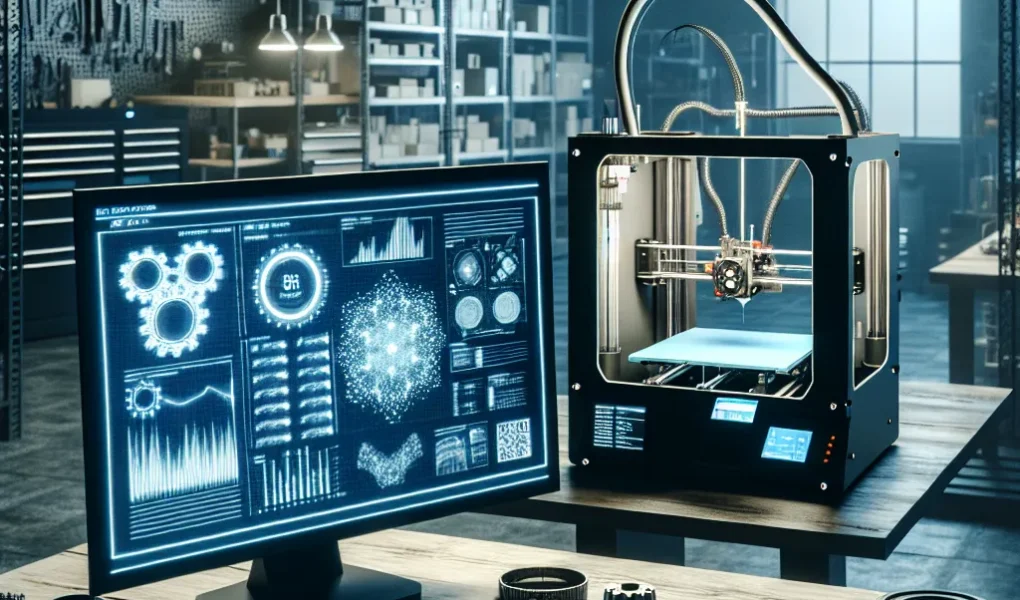

Druk 3D i cięcie laserowe – przyszłość produkcji i prototypowania

Druk 3D i cięcie laserowe to coraz popularniejsze technologie wykorzystywane w nowoczesnym warsztacie produkcyjnym oraz podczas tworzenia prototypów. Dzięki ich dynamicznemu rozwojowi możliwe stało się przyspieszenie procesów projektowania, testowania i wdrażania nowych produktów. Druk 3D, znany również jako technologia przyrostowa, pozwala na szybkie tworzenie modeli przestrzennych z różnych materiałów – od tworzyw sztucznych po metal. Z kolei cięcie laserowe umożliwia precyzyjne wycinanie elementów z metalu, drewna, akrylu czy innych materiałów z wyjątkową dokładnością, co znacznie podnosi jakość końcowego produktu.

Zastosowanie druku 3D w prototypowaniu pozwala inżynierom, projektantom i majsterkowiczom znacznie skrócić czas potrzebny do przetestowania koncepcji – zamieniając tygodnie pracy w godziny. Technologia ta umożliwia szybkie iteracje, co jest kluczowe w procesie badawczo-rozwojowym. W połączeniu z cięciem laserowym, nowoczesne warsztaty dysponują pełnym arsenałem narzędzi umożliwiających produkcję funkcjonalnych części, komponentów konstrukcyjnych, a także detali dekoracyjnych z najwyższą precyzją.

W wielu branżach, takich jak przemysł motoryzacyjny, lotniczy, medyczny czy designerski, technologie przyrostowe i laserowe zaczynają odgrywać kluczową rolę w transformacji procesów produkcyjnych. Umożliwiają bowiem redukcję kosztów, skrócenie czasu wprowadzenia produktu na rynek oraz zwiększenie elastyczności produkcji. Inwestycje w drukarki 3D i wycinarki laserowe stają się standardem w nowoczesnych zakładach prototypowania oraz w profesjonalnych warsztatach rzemieślniczych i edukacyjnych.

Podsumowując, druk 3D i cięcie laserowe to nie tylko innowacyjne formy obróbki materiałów, ale przede wszystkim narzędzia, które wyznaczają kierunek rozwoju współczesnej produkcji. Ich zastosowanie znacząco poprawia efektywność pracy, zwiększa możliwości kreatywne oraz przyczynia się do optymalizacji całego procesu wytwórczego. Nowoczesny warsztat, który korzysta z tych technologii, zyskuje nie tylko przewagę konkurencyjną, ale także lepszą zdolność adaptacji do ciągle zmieniających się potrzeb rynku.