Znaczenie integracji maszyn w nowoczesnych procesach produkcyjnych

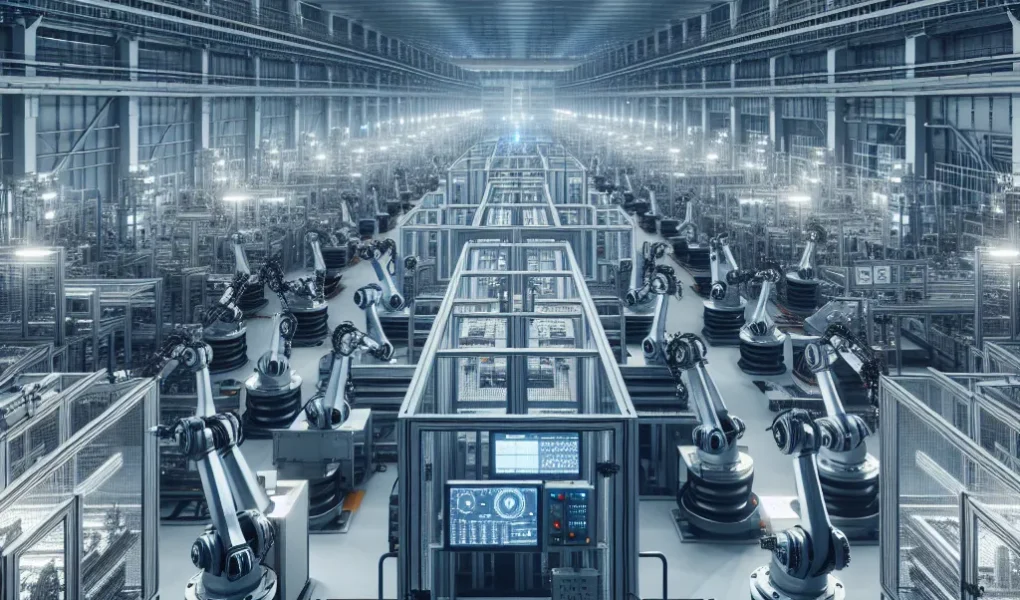

Integracja maszyn i urządzeń w nowoczesnych procesach produkcyjnych odgrywa kluczową rolę w osiąganiu wysokiej efektywności i niezawodności linii produkcyjnych. W dobie Przemysłu 4.0, skuteczna integracja maszyn stała się fundamentem automatyzacji produkcji, pozwalając firmom nie tylko redukować koszty operacyjne, ale również zwiększać elastyczność i jakość wyrobów gotowych. Dzięki połączeniu różnych systemów i urządzeń w jedną, spójną infrastrukturę, przedsiębiorstwa mogą zbierać dane w czasie rzeczywistym, analizować je oraz szybko reagować na zmieniające się warunki produkcyjne.

Znaczenie integracji maszyn polega również na możliwości monitorowania i optymalizacji całego procesu produkcyjnego – od surowców, przez produkcję, aż po kontrolę jakości i logistykę. Integracja systemów sterowania, czujników, robotów przemysłowych oraz systemów MES i SCADA umożliwia tworzenie tzw. inteligentnych fabryk, które potrafią samodzielnie podejmować decyzje na podstawie analizy danych. To znacząco przyspiesza procesy produkcyjne i pozwala eliminować błędy ludzkie. Zastosowanie zaawansowanej integracji technologicznej ma również bezpośredni wpływ na wskaźniki OEE (Overall Equipment Effectiveness), poprawiając dostępność, wydajność i jakość maszyn.

Wdrażanie zintegrowanych rozwiązań automatyzacji przynosi także korzyści w obszarze utrzymania ruchu – poprzez wykorzystanie predykcyjnych systemów diagnostycznych możliwe jest wcześniejsze wykrywanie awarii i minimalizowanie przestojów. W kontekście rosnących wymagań rynkowych oraz potrzeby skracania czasu wprowadzenia produktów na rynek, integracja maszyn w procesie produkcyjnym staje się nieodzownym elementem strategii rozwoju przedsiębiorstw produkcyjnych.

Jak efektywna automatyzacja wpływa na wydajność zakładów

Efektywna automatyzacja linii produkcyjnej, oparta na integracji maszyn i urządzeń, znacząco wpływa na wydajność zakładów przemysłowych. Integracja maszyn pozwala na ich wzajemną komunikację oraz współdziałanie w czasie rzeczywistym, co eliminuje przestoje i błędy wynikające z braku synchronizacji procesów. Dzięki zastosowaniu systemów automatyki przemysłowej oraz nowoczesnych technologii IoT (Internet Rzeczy), zakłady produkcyjne mogą osiągać wyższy poziom precyzji i powtarzalności produkcji, co bezpośrednio przekłada się na zwiększenie efektywności operacyjnej. W praktyce oznacza to m.in. skrócenie czasu cyklu produkcyjnego, optymalne wykorzystanie surowców oraz redukcję strat produkcyjnych.

Współczesne systemy sterowania i wizualizacji procesów są kluczowe dla zwiększenia kontroli nad produkcją, co umożliwia szybką reakcję na ewentualne odchylenia od planu produkcji. Integracja maszyn z systemami zarządzania produkcją (MES, ERP) pozwala również na ciągłą analizę danych, co wspiera podejmowanie decyzji strategicznych oraz pozwala na automatyczne dostosowywanie parametrów produkcyjnych w odpowiedzi na zmieniające się warunki. Efektywna automatyzacja produkcji nie tylko zwiększa wydajność fabryk, ale również poprawia jakość wyrobów, zmniejsza koszty operacyjne i zwiększa elastyczność w dopasowywaniu się do potrzeb rynku.

Technologie wspierające integrację urządzeń w przemyśle

Współczesna automatyzacja produkcji nie byłaby możliwa bez skutecznej integracji maszyn i urządzeń przemysłowych. Kluczową rolę w tym procesie odgrywają zaawansowane technologie wspierające integrację urządzeń w przemyśle, które pozwalają na płynną wymianę danych, jednolitą kontrolę procesów oraz szybszą reakcję na zmieniające się warunki produkcyjne. Do najważniejszych rozwiązań należą systemy SCADA, przemysłowy Internet Rzeczy (IIoT), standardy komunikacyjne takie jak OPC UA oraz platformy MES (Manufacturing Execution Systems), które umożliwiają ścisłą współpracę urządzeń różnych producentów w ramach jednej linii produkcyjnej.

Technologie integrujące maszyny i urządzenia w przemyśle pozwalają nie tylko na zbieranie i analizę danych w czasie rzeczywistym, ale również na decentralizację procesów decyzyjnych, co znacząco zwiększa elastyczność i efektywność produkcji. Kluczowym aspektem tego typu rozwiązań jest interoperacyjność — zdolność różnych komponentów systemu produkcyjnego do współpracy i wymiany informacji bez konieczności manualnej ingerencji. Dzięki temu przedsiębiorstwa mogą szybciej wprowadzać zmiany w procesach, zwiększać wydajność oraz minimalizować liczbę przestojów.

W kontekście integracji urządzeń w przemyśle coraz większe znaczenie zyskują również rozwiązania chmurowe, które wspomagają centralne zarządzanie danymi oraz umożliwiają zdalny dostęp do systemów sterowania. Połączenie technologii chmurowych z lokalnymi systemami automatyki umożliwia tworzenie inteligentnych fabryk (Smart Factory), które cechują się wysokim stopniem autonomii, samouczenia oraz adaptacji do warunków rynkowych.

Podsumowując, technologie integrujące urządzenia w przemyśle są filarem efektywnej automatyzacji produkcji. Zapewniają one nie tylko wzrost produktywności, ale także większą elastyczność, bezpieczeństwo danych oraz możliwość skalowania rozwiązań w przyszłości. W dobie Przemysłu 4.0 skuteczna integracja maszyn i urządzeń to nie luksus – to konieczność dla firm, które chcą pozostać konkurencyjne na dynamicznie zmieniającym się rynku.

Praktyczne korzyści z pełnej synchronizacji systemów produkcyjnych

Pełna synchronizacja systemów produkcyjnych to fundament skutecznej automatyzacji przemysłowej. Dzięki integracji maszyn i urządzeń możliwe jest osiągnięcie wysokiego poziomu efektywności operacyjnej, redukcja kosztów oraz zwiększenie jakości wyrobów gotowych. Jedną z najważniejszych praktycznych korzyści płynących z integracji linii produkcyjnych jest możliwość ciągłego monitorowania procesów w czasie rzeczywistym, co pozwala na szybką identyfikację i eliminację potencjalnych przestojów czy błędów. Dzięki wykorzystaniu zunifikowanej platformy komunikacyjnej, dane z różnych etapów produkcji są natychmiast dostępne, co wspiera podejmowanie trafnych decyzji zarządczych. Zintegrowane systemy produkcyjne umożliwiają również bieżącą optymalizację parametrów pracy maszyn, co wpływa na zwiększenie wydajności całego zakładu. Co więcej, kompleksowa integracja automatyki przemysłowej znacząco skraca czas reakcji na zmieniające się warunki rynkowe i potrzeby klientów, a także ułatwia personalizację produkcji. Te wszystkie czynniki sprawiają, że integracja maszyn i urządzeń staje się nie tylko technologicznym ulepszeniem, ale kluczowym elementem długofalowej strategii rozwoju nowoczesnych przedsiębiorstw produkcyjnych.