Kluczowe aspekty optymalizacji procesu produkcji

Kluczowe aspekty optymalizacji procesu produkcji przy użyciu efektywnych tłoczników i wykrojników obejmują kilka istotnych elementów, które znacząco wpływają na jakość i wydajność wytwarzania. Przede wszystkim, wybór odpowiedniego rodzaju tłocznika lub wykrojnika ma kluczowe znaczenie dla precyzji obróbki metalu oraz redukcji strat materiałowych. Zoptymalizowane narzędzia do tłoczenia i wykrawania powinny być projektowane z myślą o maksymalnej trwałości, łatwości serwisowania oraz dopasowaniu do linii produkcyjnej, co wpływa zarówno na skrócenie czasu cyklu pracy, jak i zmniejszenie ryzyka awarii.

Kolejnym istotnym czynnikiem optymalizacji procesu produkcyjnego jest integracja nowoczesnych technologii w projektowaniu tłoczników i wykrojników, takich jak symulacje komputerowe (CAD/CAM) oraz techniki szybkiego prototypowania. Dzięki nim możliwa jest dokładna analiza możliwych deformacji materiału, ustalenie optymalnej geometrii cięcia oraz przewidywanie przeciążeń, co pozwala na eliminację błędów jeszcze przed wdrożeniem narzędzia do produkcji.

Nie bez znaczenia pozostaje również regularna konserwacja oraz monitorowanie stanu technicznego tłoczników i wykrojników. Wdrażanie procedur z zakresu konserwacji zapobiegawczej pozwala ograniczyć przestoje produkcyjne, zwiększyć żywotność narzędzi i utrzymać stałą jakość wyrobów. Wspomaganie produkcji za pomocą efektywnych systemów pomiarowych pozwala na bieżąco kontrolować parametry procesu i szybko reagować na ewentualne odchylenia.

Podsumowując, kluczowe aspekty optymalizacji procesu produkcji z użyciem tłoczników i wykrojników to nie tylko wybór odpowiednio zaprojektowanych narzędzi, ale także wdrożenie nowoczesnych technologii wspierających ich rozwój, ścisła kontrola jakości oraz skuteczna konserwacja. Zastosowanie tych elementów nie tylko zwiększa efektywność procesu produkcyjnego, ale również przyczynia się do obniżenia kosztów operacyjnych i poprawy konkurencyjności przedsiębiorstwa.

Rola efektywnych tłoczników i wykrojników w nowoczesnych zakładach

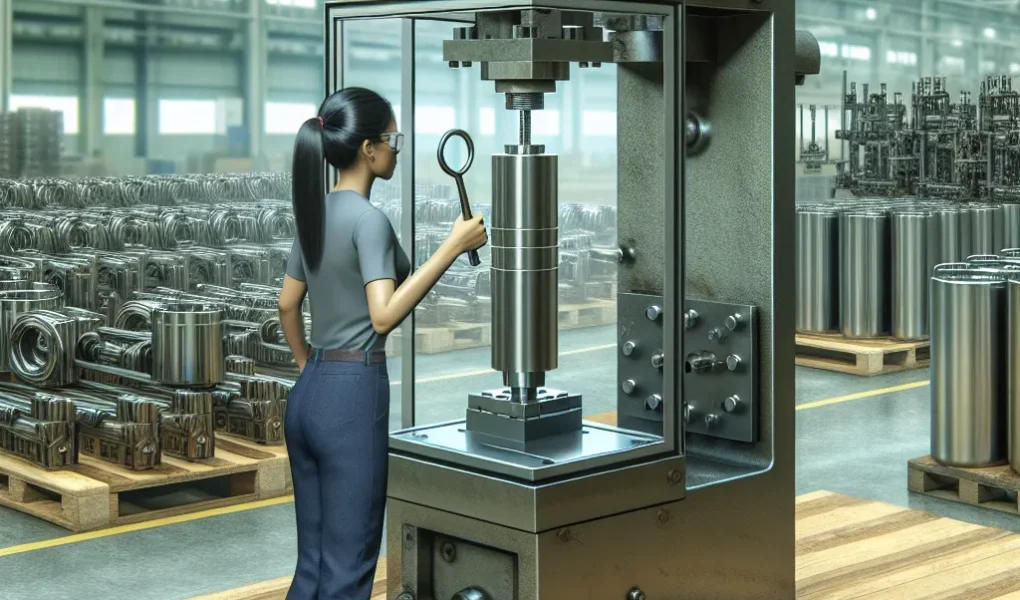

W nowoczesnych zakładach przemysłowych, gdzie liczy się precyzja, wydajność oraz minimalizacja kosztów produkcyjnych, efektywne tłoczniki i wykrojniki odgrywają kluczową rolę w całym procesie wytwórczym. Te wyspecjalizowane narzędzia, stosowane głównie w obróbce plastycznej blach, pozwalają na szybkie i powtarzalne kształtowanie detali o wysokich wymaganiach jakościowych. Wdrożenie nowoczesnych tłoczników i wykrojników do produkcji pozwala nie tylko na skrócenie czasu cyklu, ale również na obniżenie poziomu odpadu materiałowego, co ma bezpośredni wpływ na obniżenie kosztów operacyjnych.

Rola efektywnych tłoczników i wykrojników w nowoczesnych zakładach produkcyjnych nie ogranicza się wyłącznie do samego wycinania kształtów czy formowania elementów. Nowoczesne technologie pozwalają na integrację z systemami automatyki i robotyki, co umożliwia realizację produkcji seryjnej z zachowaniem pełnej powtarzalności wymiarowej i jakościowej. Stosowanie innowacyjnych materiałów oraz zaawansowanej technologii CNC przy projektowaniu tłoczników i wykrojników przyczynia się do ich dłuższej żywotności oraz ograniczenia częstotliwości serwisowania, co wprost przekłada się na ciągłość procesów produkcyjnych.

W perspektywie optymalizacji produkcji, efektywne wykrojniki i tłoczniki umożliwiają realizowanie złożonych geometrii nawet z cienkich i trudnych w obróbce materiałów. Zoptymalizowany proces formowania poprawia jakość końcowego wyrobu, skraca czas produkcji i redukuje zużycie surowców. To wszystko sprawia, że inwestycja w nowoczesne rozwiązania w zakresie tłoczników i wykrojników staje się jednym z kluczowych elementów strategii rozwoju dla firm działających w branży motoryzacyjnej, metalowej, AGD czy lotniczej.

Jak dobrać odpowiednie narzędzia do wymagań produkcyjnych

Dobór odpowiednich narzędzi, takich jak tłoczniki i wykrojniki, ma kluczowe znaczenie dla efektywnej i bezawaryjnej produkcji. Właściwie zaprojektowane i dobrane narzędzia wpływają nie tylko na jakość gotowego produktu, ale także na wydajność całego procesu produkcyjnego, redukcję odpadów oraz oszczędność czasu i kosztów. Aby zoptymalizować proces produkcji, należy szczegółowo przeanalizować wymagania technologiczne danego projektu – uwzględnić rodzaj obrabianego materiału, tolerancje wymiarowe, złożoność kształtu elementów oraz oczekiwany wolumen produkcji.

Wybór efektywnego tłocznika lub wykrojnika powinien być podporządkowany specyfice produkcji seryjnej lub jednostkowej, a także rodzaju operacji: czy ma to być wykrawanie, gięcie, tłoczenie czy formowanie. W przypadku dużej liczby cykli produkcyjnych warto zainwestować w narzędzia wykonane z wysoko odpornej na ścieranie stali narzędziowej bądź stali proszkowej, co przekłada się na zdecydowanie dłuższą żywotność narzędzia oraz rzadsze przestoje związane z jego regeneracją. Jeśli proces wymaga dużej precyzji, niezbędne będzie zastosowanie tłoczników o bardzo dokładnym spasowaniu elementów roboczych, co pomaga utrzymać wysoką jakość wyrobów i ograniczyć ewentualne poprawki.

Równie istotne jest także odpowiednie dopasowanie geometrii narzędzi do charakterystyki produkowanego detalu. Optymalizacja pod kontem kształtu wykrojnika ma szczególne znaczenie w produkcji elementów o wyjątkowych wymaganiach konstrukcyjnych – jak np. cienkościenne detale lub złożone kontury, gdzie nawet drobne niedopasowania mogą skutkować wadami jakościowymi. Dobierając narzędzia do wymagań produkcyjnych, warto skonsultować się z doświadczonymi projektantami narzędziowymi, którzy, bazując na analizie projektu CAD oraz symulacjach, pomogą dobrać najbardziej efektywne rozwiązanie dopasowane do konkretnego zastosowania.

Przykłady wdrożeń zwiększających wydajność i redukujących koszty

Wprowadzenie nowoczesnych tłoczników i wykrojników do procesu produkcyjnego to jeden z kluczowych kroków w kierunku optymalizacji wydajności i redukcji kosztów. Przykłady wdrożeń z różnych branż pokazują, jak precyzyjne i odpowiednio zaprojektowane narzędzia obróbcze mogą znacząco poprawić efektywność produkcji. W firmie zajmującej się produkcją części samochodowych zastosowanie tłoczników progresywnych pozwoliło na skrócenie cyklu produkcyjnego o 30%, eliminując konieczność wykonywania poszczególnych operacji oddzielnie. Z kolei w zakładzie przetwórstwa blach stalowych zastosowanie nowoczesnych wykrojników wielostopniowych umożliwiło produkcję bardziej złożonych elementów w jednym przebiegu, co przełożyło się na oszczędności materiałowe oraz zmniejszenie liczby usterek.

Innym przykładem jest wdrożenie zautomatyzowanego systemu z wymiennymi tłocznikami w przedsiębiorstwie produkującym obudowy elektroniczne. Dzięki integracji z systemem zarządzania produkcją (MES), możliwa była szybka identyfikacja i zmiana narzędzi w zależności od potrzeb produkcyjnych. To rozwiązanie ograniczyło przestoje maszyn oraz czas potrzebny na przezbrojenia, co bezpośrednio wpłynęło na zwiększenie wydajności o 20% i zmniejszenie kosztów operacyjnych. Tego typu przykłady wdrożeń efektywnych tłoczników i wykrojników pokazują, że inwestycja w nowoczesne technologie narzędziowe przekłada się na wymierne korzyści, zwiększając konkurencyjność na rynku i poprawiając rentowność procesów produkcyjnych.