Rodzaje silników elektrycznych i ich zastosowania

Wybór odpowiedniego silnika elektrycznego do konkretnego zastosowania technicznego jest kluczowy dla efektywności i niezawodności całego systemu napędowego. Wśród podstawowych typów silników elektrycznych wykorzystywanych w inżynierii i przemyśle wyróżnić można m.in. silniki prądu stałego (DC), silniki prądu przemiennego (AC), silniki synchroniczne, asynchroniczne oraz bezszczotkowe (BLDC). Każdy z nich posiada unikalne cechy, które determinują ich zastosowanie w różnych obszarach techniki.

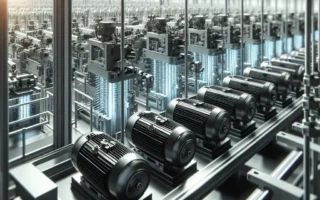

Silniki prądu stałego (DC) charakteryzują się łatwością sterowania prędkością obrotową oraz momentem obrotowym, co czyni je idealnym wyborem do zastosowań wymagających precyzyjnego sterowania – na przykład w automatyce przemysłowej, systemach robotycznych czy pojazdach elektrycznych. Natomiast silniki prądu przemiennego (AC), w tym najczęściej stosowane silniki asynchroniczne klatkowe, są znane z wysokiej niezawodności i niskich kosztów eksploatacji. Sprawdzają się doskonale w aplikacjach wymagających stałej prędkości obrotowej, takich jak pompy, wentylatory czy taśmociągi.

Silniki synchroniczne, choć droższe w budowie, oferują wysoką sprawność energetyczną i są używane w aplikacjach, gdzie wymagana jest stała prędkość niezależnie od obciążenia – jak w dużych sprężarkach, generatorach czy napędach precyzyjnych. Z kolei silniki bezszczotkowe (BLDC) zyskują popularność ze względu na swoje kompaktowe rozmiary, długą żywotność oraz niskie wymagania konserwacyjne. Są szeroko wykorzystywane w urządzeniach AGD, systemach HVAC, medycynie i technologii dronów.

Zrozumienie różnic między rodzajami silników elektrycznych oraz ich praktycznych zastosowań pozwala na trafny dobór napędu do konkretnej funkcji, co z kolei wpływa na optymalizację kosztów, niezawodność pracy oraz wydajność całego systemu. Właściwy wybór silnika elektrycznego i napędu jest więc nieodzownym elementem w projektowaniu systemów technicznych, niezależnie od ich skali i przeznaczenia.

Kluczowe parametry przy wyborze napędu elektrycznego

Wybór odpowiedniego napędu elektrycznego jest kluczowy dla zapewnienia niezawodności, efektywności i długowieczności systemów technicznych. Przy doborze napędów elektrycznych należy szczególną uwagę zwrócić na szereg parametrów technicznych, które decydują o dopasowaniu układu napędowego do konkretnego zastosowania. Do najważniejszych kryteriów zalicza się przede wszystkim moment obrotowy, moc znamionową, prędkość obrotową, sprawność energetyczną oraz charakterystykę dynamiczną silnika. Moment obrotowy i prędkość obrotowa pozwalają określić, czy dany silnik elektryczny będzie w stanie spełnić wymagania obciążeniowe konkretnego procesu technologicznego. Kolejnym istotnym aspektem jest sterowalność napędu – w wielu aplikacjach przemysłowych konieczne jest precyzyjne sterowanie ruchem, co wymaga zastosowania napędów z możliwością regulacji prędkości, takich jak falowniki czy serwonapędy. Niebagatelne znaczenie mają również warunki pracy – np. środowiska zapylone, wilgotne lub o wysokiej temperaturze – które wymuszają użycie odpowiednio zabezpieczonych konstrukcji. Przy wyborze napędu elektrycznego warto także uwzględniać aspekty związane z kompatybilnością układu automatyki, wymaganiami co do rozruchu (łagodny start, niskie prądy rozruchowe) oraz możliwościami integracji z systemami nadrzędnymi. Optymalny dobór napędu elektrycznego wymaga uwzględnienia zarówno parametrów technicznych silnika, jak i specyfiki aplikacji, co pozwala osiągnąć maksymalną efektywność energetyczną i niezawodność eksploatacyjną.

Dopasowanie silnika do specyfiki aplikacji technicznej

Jednym z kluczowych kryteriów wyboru silników elektrycznych i napędów dla różnych zastosowań technicznych jest właściwe dopasowanie silnika do specyfiki aplikacji. Dobór odpowiedniego silnika elektrycznego uwzględnia szereg istotnych parametrów, które mają bezpośredni wpływ na wydajność, niezawodność oraz efektywność energetyczną całego systemu. Należy przeanalizować m.in. wymagany moment obrotowy, prędkość obrotową, charakter obciążenia, warunki środowiskowe, sposób chłodzenia oraz częstotliwość rozruchów i zatrzymań urządzenia. Dla aplikacji wymagających precyzyjnego sterowania pozycją i prędkością, takich jak robotyka lub automatyka przemysłowa, często rekomendowane są serwosilniki, które zapewniają wysoką dynamikę oraz dokładność ruchu. Z kolei w prostszych układach transportowych lub wentylatorach dobrze sprawdzają się silniki indukcyjne trójfazowe, ze względu na swoją trwałość i niskie koszty eksploatacji. Dobrze dopasowany napęd elektryczny nie tylko podnosi efektywność pracy urządzenia, ale także ogranicza straty energii i wydłuża żywotność całej instalacji. Prawidłowy dobór silnika do aplikacji technicznej stanowi więc fundament optymalizacji procesów przemysłowych oraz zapewnienia ciągłości produkcji.

Nowoczesne technologie w napędach elektrycznych

Współczesny rozwój przemysłu oraz automatyzacja procesów produkcyjnych znacznie zwiększyły zapotrzebowanie na wydajne i zaawansowane technologicznie rozwiązania w dziedzinie napędów elektrycznych. W kontekście kryteriów wyboru silników elektrycznych coraz częściej kluczowe znaczenie mają nowoczesne technologie w napędach elektrycznych, które umożliwiają precyzyjne sterowanie, zwiększoną efektywność energetyczną oraz integrację z systemami zarządzania produkcją. Do najważniejszych innowacji należą napędy o zmiennej częstotliwości (VFD – Variable Frequency Drive), cyfrowe systemy sterowania oparte na komunikacji przemysłowej (np. Ethernet/IP, PROFINET) oraz napędy z wbudowaną funkcją diagnostyki predykcyjnej.

Nowoczesne napędy elektryczne pozwalają na dynamiczne dostosowanie parametrów pracy silnika do rzeczywistych potrzeb procesu, co przekłada się nie tylko na większą oszczędność energii elektrycznej, ale również na mniejsze zużycie podzespołów mechanicznych. Inteligentne silniki elektryczne, zintegrowane z czujnikami pomiarowymi i algorytmami sztucznej inteligencji, umożliwiają monitorowanie stanu technicznego w czasie rzeczywistym, co stanowi istotne kryterium dla użytkowników wymagających wysokiej niezawodności i ciągłości pracy.

Wybierając rozwiązania napędowe do różnych zastosowań technicznych – od automatyki przemysłowej, przez HVAC, po przemysł motoryzacyjny czy spożywczy – należy brać pod uwagę nie tylko parametry mechaniczne i elektryczne urządzeń, lecz również stopień ich cyfryzacji oraz zgodność z koncepcją Przemysłu 4.0. Dzięki temu możliwe jest stworzenie bardziej elastycznych i skalowalnych systemów, które zapewniają przewagę konkurencyjną w nowoczesnym środowisku produkcyjnym.