Nowoczesne materiały używane w formach odlewniczych

W dzisiejszym przemyśle odlewniczym nowoczesne materiały używane w formach odlewniczych odgrywają kluczową rolę w poprawie jakości wyrobów i efektywności produkcji. Tradycyjne formy piaskowe ustępują miejsca bardziej zaawansowanym rozwiązaniom, które charakteryzują się lepszą trwałością, odpornością termiczną i precyzją odwzorowania kształtów. Coraz częściej stosuje się formy wykonane z ceramiki technicznej, metali odpornych na wysokie temperatury oraz kompozytów inżynieryjnych, które umożliwiają wytrzymywanie skrajnych warunków pracy w procesie odlewania metali nieżelaznych i stopów specjalnych.

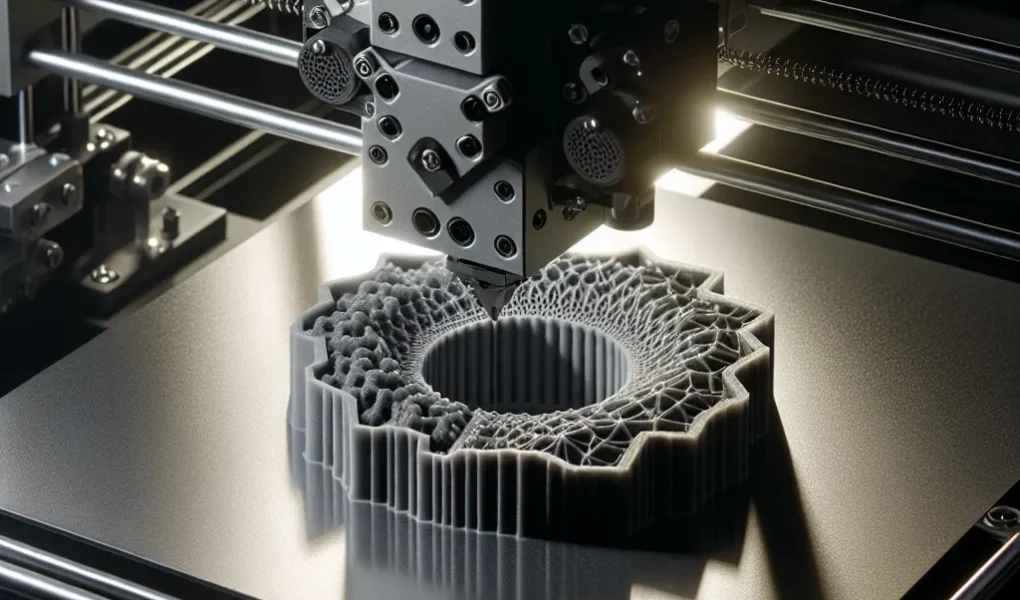

Jednym z najbardziej obiecujących materiałów w nowoczesnych formach odlewniczych są formy ceramiczne oparte o tlenek glinu, cyrkonu i krzemu. Te materiały zapewniają doskonałą stabilność termiczną oraz minimalną reakcję chemiczną z ciekłym metalem. Dzięki temu pozwalają na uzyskanie wysokiej jakości powierzchni odlewów i ograniczenie defektów strukturalnych. Kolejną innowacją są formy z żywic utwardzanych chemicznie oraz piasek powlekany żywicą, które oferują lepszą kontrolę nad formowaniem detali i skracają czas produkcji. Rozwój materiałów ogniotrwałych, takich jak formy grafitowe czy formy powstałe w technologii druku 3D oparte na spiekanych proszkach ceramicznych, umożliwia odlewanie skomplikowanych geometrii z zachowaniem wysokiej dokładności wymiarowej i powtarzalności procesu.

Nowoczesne formy do odlewania wykorzystujące zaawansowane materiały pozwalają również na zwiększenie trwałości eksploatacyjnej, zmniejszenie kosztów eksploatacji oraz poprawę bezpieczeństwa w procesie produkcji. Wdrożenie tych technologii do codziennej praktyki przemysłowej staje się krokiem milowym w dążeniu do zrównoważonej i wydajnej produkcji odlewów najwyższej jakości. Dzięki innowacyjnym rozwiązaniom materiałowym, przyszłość odlewnictwa staje się coraz bardziej precyzyjna, ekologiczna i ekonomiczna.

Technologie druku 3D w produkcji form odlewniczych

Technologie druku 3D w produkcji form odlewniczych rewolucjonizują współczesny przemysł odlewniczy, oferując nowe możliwości projektowania, skracając czas realizacji i obniżając koszty produkcji. Dzięki zastosowaniu zaawansowanych technologii addytywnych, takich jak selektywne spiekanie laserowe (SLS), stereolitografia (SLA) czy drukowanie Binder Jetting, możliwe jest precyzyjne wytwarzanie form odlewniczych o złożonej geometrii, których wykonanie metodą konwencjonalną byłoby zbyt kosztowne lub wręcz niemożliwe. Nowoczesne formy do odlewania wykonane przy użyciu druku 3D cechują się również wyższą jakością odwzorowania detali i zwiększoną powtarzalnością procesu.

Produkcja form odlewniczych z wykorzystaniem technologii przyrostowych pozwala na szybkie prototypowanie oraz tworzenie indywidualnych narzędzi w czasie rzeczywistym. Szczególnie dużą popularnością cieszy się druk 3D z zastosowaniem materiałów piaskowych i żywicznych, które umożliwiają tworzenie jednorazowych, ale bardzo precyzyjnych form na potrzeby krótkoseryjnej produkcji lub testów. Dzięki temu możliwe jest szybkie wprowadzanie zmian projektowych oraz optymalizacja parametrów odlewu jeszcze przed rozpoczęciem produkcji masowej. W obliczu rosnącego zapotrzebowania na personalizację produktów oraz dynamicznie zmieniające się wymagania rynkowe, technologie druku 3D stają się kluczowym elementem innowacji w przemyśle odlewniczym.

Automatyzacja procesów formowania – krok w przyszłość

Automatyzacja procesów formowania to obecnie jeden z najważniejszych trendów w branży odlewniczej, który rewolucjonizuje sposób produkcji nowoczesnych form do odlewania. Dzięki zastosowaniu zaawansowanych technologii, takich jak roboty przemysłowe, sztuczna inteligencja oraz systemy sterowania CNC, możliwe jest zwiększenie precyzji, powtarzalności oraz efektywności całego procesu formowania. Automatyczne linie produkcyjne eliminują błędy ludzkie, redukują czas cyklu produkcyjnego i znacząco obniżają koszty produkcji, co czyni je nieocenionym narzędziem w nowoczesnych odlewniach.

W kontekście innowacyjnych technologii, szczególne znaczenie zyskują formy wykonane przy użyciu technologii druku 3D oraz cyfrowego projektowania CAD/CAM, które w połączeniu z automatyzacją umożliwiają niemal natychmiastowe wdrażanie zmian projektowych i produkcję form o złożonej geometrii. Systemy wizyjne i sensoryczne stosowane w procesie formowania zapewniają stały monitoring jakości oraz możliwość natychmiastowej reakcji w razie wykrycia nieprawidłowości. Integracja tych rozwiązań z oprogramowaniem typu MES i ERP pozwala na kompleksowe zarządzanie produkcją i jej optymalizację w czasie rzeczywistym.

Automatyzacja w odlewnictwie to krok w przyszłość, który już teraz przynosi wymierne korzyści. Przedsiębiorstwa, które inwestują w inteligentne systemy formowania, zyskują przewagę konkurencyjną, poprawiają jakość wyrobów, zwiększają wydajność oraz redukują wpływ działalności na środowisko. Wprowadzenie nowych rozwiązań technologicznych w obszarze form do odlewania oznacza nie tylko modernizację zakładów produkcyjnych, lecz także transformację całej branży ku bardziej zrównoważonej i innowacyjnej przyszłości.

Ekologiczne podejście w nowoczesnym odlewaniu

Współczesne technologie odlewnicze coraz częściej skupiają się na wdrażaniu rozwiązań przyjaznych środowisku, a ekologiczne podejście w nowoczesnym odlewaniu staje się nie tylko trendem, lecz także koniecznością. Nowoczesne formy do odlewania są projektowane z myślą o minimalizacji wpływu na środowisko naturalne – zarówno na etapie produkcji, jak i użytkowania. Producenci coraz częściej korzystają z biodegradowalnych materiałów formierskich, a także recyklingują zużyte komponenty, co znacząco ogranicza ilość odpadów technologicznych.

Ekologiczne innowacje obejmują również zastosowanie form odlewniczych wykonanych z materiałów pochodzących z recyklingu, takich jak żywice syntetyczne o obniżonej emisji lotnych związków organicznych (LZO). W połączeniu z energooszczędnymi technologiami topienia metalu, takimi jak piece indukcyjne czy technologie odlewania ciśnieniowego z odzyskiem energii, możliwe jest znaczne zmniejszenie zużycia energii i emisji CO₂.

Nowoczesne formy do odlewania wyróżniają się również możliwością wielokrotnego użytku, co znacząco redukuje zapotrzebowanie na surowce oraz wpływa na zmniejszenie kosztów produkcji. Automatyzacja i cyfrowa kontrola procesów odlewniczych, wspierana przez systemy CAD/CAM oraz druk 3D, pozwala na precyzyjne planowanie cyklu produkcyjnego i ograniczenie marnotrawstwa materiałów. Takie podejście sprzyja rozwojowi zielonej gospodarki oraz pozwala branży odlewniczej lepiej odpowiadać na rosnące wymagania ekologiczne rynku i przepisów prawa dotyczących ochrony środowiska.