Kluczowe założenia nowoczesnego projektowania linii produkcyjnych

Nowoczesne strategie projektowania wydajnych linii produkcyjnych opierają się na szeregu kluczowych założeń, które odpowiadają na rosnące wymagania rynku, potrzeby elastyczności oraz dążenie do optymalizacji kosztów i czasu produkcji. Jednym z głównych założeń nowoczesnego projektowania linii produkcyjnych jest **modularność** — konstrukcja linii w sposób umożliwiający łatwą rozbudowę, modyfikację lub rekonfigurację w zależności od zmieniającego się zapotrzebowania. Dzięki temu produkcja może dostosować się do krótkich serii i indywidualnych potrzeb klientów, co jest niezwykle istotne w modelu produkcji typu „mass customization”.

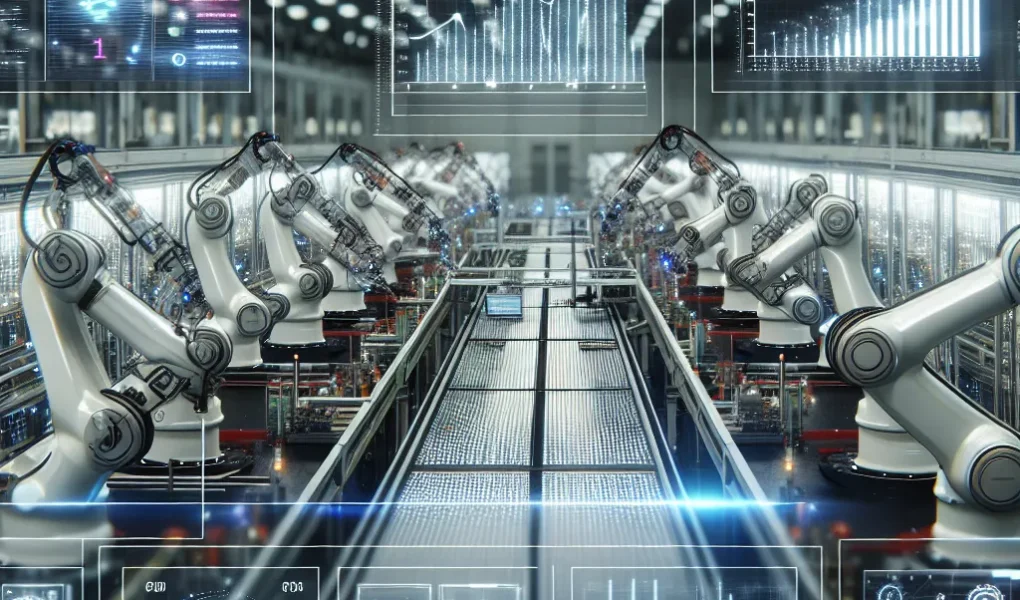

Kolejnym kluczowym elementem jest **integracja automatyzacji i cyfryzacji**. Współczesne linie produkcyjne wykorzystują zaawansowane technologie takie jak systemy SCADA, roboty przemysłowe, czujniki IoT oraz sztuczną inteligencję, które wspomagają kontrolę jakości, monitorowanie wydajności oraz predykcyjne utrzymanie ruchu. Automatyzacja nie tylko zwiększa wydajność linii produkcyjnej, ale również minimalizuje błędy ludzkie oraz skraca czas cyklu produkcyjnego.

Optymalizacja przepływu materiałów również stanowi istotny aspekt nowoczesnego projektowania linii produkcyjnych. Zastosowanie zasad **lean manufacturing**, takich jak eliminacja marnotrawstwa (np. przez skrócenie czasu przestoju czy ograniczenie nadprodukcji), pozwala zmaksymalizować efektywność operacyjną. Projektowanie linii powinno również uwzględniać ergonomiczne rozmieszczenie stanowisk pracy oraz zachowanie odpowiedniego taktowania, co wpływa na komfort i wydajność operatorów.

Nie można też pominąć znaczenia **analizy danych i symulacji cyfrowych** – nowoczesne oprogramowanie do symulacji procesów produkcyjnych pozwala przeprowadzić testy wydajności oraz przewidzieć potencjalne wąskie gardła jeszcze przed fizycznym wdrożeniem linii. Takie podejście skraca czas projektowania i wdrażania, jednocześnie zwiększając precyzję planowania.

Podsumowując, kluczowe założenia nowoczesnego projektowania linii produkcyjnych koncentrują się wokół elastyczności, automatyzacji, optymalizacji zasobów oraz cyfrowego wsparcia procesów decyzyjnych. Wdrażanie tych strategii pozwala przedsiębiorstwom osiągać wyższą konkurencyjność i szybko reagować na zmiany rynkowe, co jest fundamentem sukcesu w erze Przemysłu 4.0.

Automatyzacja i robotyzacja jako fundamenty efektywności

Automatyzacja i robotyzacja to dziś nieodzowne elementy strategii projektowania nowoczesnych linii produkcyjnych, stanowiące fundament efektywności i konkurencyjności w przemyśle. Dzięki zastosowaniu zaawansowanych technologii, takich jak inteligentne roboty przemysłowe, systemy wizyjne czy autonomiczne wózki transportowe (AGV), przedsiębiorstwa mogą nie tylko zwiększyć wydajność produkcji, ale również poprawić jakość produktu i zredukować koszty operacyjne. Kluczowym atutem automatyzacji linii produkcyjnych jest możliwość pracy w trybie ciągłym, co znacząco skraca czas realizacji zamówień oraz minimalizuje ryzyko przestojów wynikających z błędów ludzkich.

Robotyzacja procesów produkcyjnych pozwala na elastyczne dostosowywanie linii do zmiennych potrzeb rynku i szybsze wdrażanie nowych produktów. Współczesne linie produkcyjne oparte na rozwiązaniach Industry 4.0 wykorzystują dane w czasie rzeczywistym do optymalizacji pracy maszyn, zwiększenia precyzji działań i eliminacji wąskich gardeł. Integracja technologii cyfrowych, takich jak sztuczna inteligencja czy uczenie maszynowe, umożliwia także predykcyjne utrzymanie ruchu, które zapobiega nieplanowanym awariom i zwiększa niezawodność systemów produkcyjnych.

Wdrażanie rozwiązań z zakresu automatyzacji i robotyzacji przyczynia się również do poprawy ergonomii i bezpieczeństwa pracy. Zautomatyzowane linie produkcyjne redukują bezpośredni kontakt pracowników z niebezpiecznymi materiałami czy powtarzalnymi czynnościami obciążającymi organizm. Dzięki temu przedsiębiorstwa nie tylko zwiększają efektywność linii produkcyjnej, ale również budują pozytywny wizerunek odpowiedzialnego pracodawcy. Automatyzacja i robotyzacja linii produkcyjnych nie są więc już tylko trendem, lecz kluczowym elementem długofalowej strategii rozwoju nowoczesnych firm produkcyjnych.

Optymalizacja przepływu pracy i redukcja marnotrawstwa

Współczesne przedsiębiorstwa produkcyjne stają przed wyzwaniem nieustannego doskonalenia swoich procesów w celu zwiększenia efektywności i konkurencyjności. Jednym z kluczowych obszarów, na których skupia się nowoczesne projektowanie wydajnych linii produkcyjnych, jest optymalizacja przepływu pracy i redukcja marnotrawstwa. Efektywna organizacja pracy oraz eliminacja zbędnych operacji mają bezpośredni wpływ na czas produkcji, koszty operacyjne oraz jakość końcowego produktu.

Optymalizacja przepływu pracy polega na strategicznym rozmieszczeniu stanowisk roboczych, eliminacji tzw. wąskich gardeł oraz zapewnieniu sprawnego transferu komponentów między kolejnymi etapami produkcji. W tym celu stosuje się m.in. mapowanie strumienia wartości (VSM – Value Stream Mapping), które pozwala zidentyfikować miejsca generujące opóźnienia lub dodatkowe koszty. Dzięki analizie przepływu materiałów i informacji możliwe jest skrócenie czasów cyklu oraz zwiększenie wydajności linii produkcyjnych.

Redukcja marnotrawstwa to kolejny istotny aspekt skutecznego projektowania. Odnosi się ona nie tylko do strat materiałowych, ale również do czasu oczekiwania, nadprodukcji, zbędnych ruchów czy niepotrzebnego transportu. Narzędzia takie jak Lean Manufacturing, 5S czy Just in Time umożliwiają systematyczne eliminowanie elementów, które nie dodają wartości produktowi. Minimalizacja marnotrawstwa przekłada się na obniżenie kosztów produkcji oraz zwiększenie elastyczności linii montażowej.

Wdrożenie nowoczesnych strategii optymalizacji przepływu i redukcji marnotrawstwa wymaga nie tylko zastosowania odpowiednich technologii, ale również zaangażowania zespołu pracowników w proces ciągłego doskonalenia. Dzięki synergii ludzi, procesów i technologii możliwe jest osiągnięcie wysokiego poziomu wydajności produkcji przy jednoczesnym zachowaniu wysokich standardów jakości i zrównoważonego rozwoju.

Analiza danych i technologie Przemysłu 4.0 w zarządzaniu produkcją

Współczesne linie produkcyjne, aby sprostać rosnącym wymaganiom rynkowym, coraz częściej opierają się na zaawansowanych technologiach analizy danych oraz koncepcjach związanych z Przemysłem 4.0. Kluczowym elementem nowoczesnych strategii projektowania wydajnych linii produkcyjnych jest integracja systemów umożliwiających gromadzenie, przetwarzanie i interpretację danych pochodzących z różnych etapów procesu produkcyjnego. Dzięki wykorzystaniu Internetu Rzeczy (IoT), zaawansowanych sensorów oraz oprogramowania typu Manufacturing Execution System (MES), zarządzanie produkcją staje się bardziej przejrzyste, elastyczne i efektywne.

Analiza danych w czasie rzeczywistym pozwala na szybkie identyfikowanie wąskich gardeł, monitorowanie stanu maszyn oraz optymalizację wykorzystania zasobów. Technologie Przemysłu 4.0, takie jak sztuczna inteligencja (AI), uczenie maszynowe oraz narzędzia Big Data, umożliwiają prognozowanie przestojów, analizę trendów jakościowych i podejmowanie decyzji opartych na rzetelnych danych. Wszystko to przekłada się na wyższy poziom automatyzacji i lepsze planowanie produkcji z uwzględnieniem zmiennych warunków rynkowych.

W kontekście projektowania nowoczesnych linii produkcyjnych, analiza danych oraz technologie Przemysłu 4.0 są nie tylko narzędziami wspierającymi proces, lecz jego fundamentem. Ich wdrożenie pozwala nie tylko zwiększyć wydajność produkcji, ale także poprawić jakość wyrobów, zmniejszyć koszty operacyjne i skrócić czas reakcji na zmiany w zapotrzebowaniu klienta. Dlatego integracja inteligentnych systemów, zarządzania danymi i cyfrowych bliźniaków produkcyjnych staje się kluczowym elementem w strategii transformacji cyfrowej przedsiębiorstw przemysłowych.