Innowacyjne podejścia do obniżania kosztów wytwarzania form produkcyjnych

Współczesny przemysł produkcyjny dynamicznie się rozwija, co wymusza stosowanie coraz bardziej zaawansowanych technologii, szczególnie w obszarze wytwarzania form produkcyjnych. Innowacyjne podejścia do obniżania kosztów wytwarzania form produkcyjnych stają się kluczowym elementem strategii optymalizacyjnych firm przemysłowych. Jednym z najbardziej znaczących trendów jest wykorzystanie technologii przyrostowych, takich jak druk 3D metali oraz materiałów kompozytowych, który pozwala na znaczne ograniczenie ilości zużywanego materiału oraz skrócenie czasu realizacji formy.

Nowoczesne strategie redukcji kosztów obejmują także wdrażanie zintegrowanych systemów CAD/CAM/CAE, które umożliwiają projektowanie i analizę form w środowisku wirtualnym. Dzięki symulacjom procesów formowania możliwe jest optymalne rozmieszczenie kanałów chłodzących, co przekłada się nie tylko na zwiększenie efektywności chłodzenia, ale także na zmniejszenie zużycia energii oraz dłuższą żywotność formy. Efektywne zarządzanie cyklem życia produktu (PLM) wspiera procesy projektowe i produkcyjne, eliminując błędy projektowe na wczesnym etapie i tym samym redukując koszty związane z poprawkami.

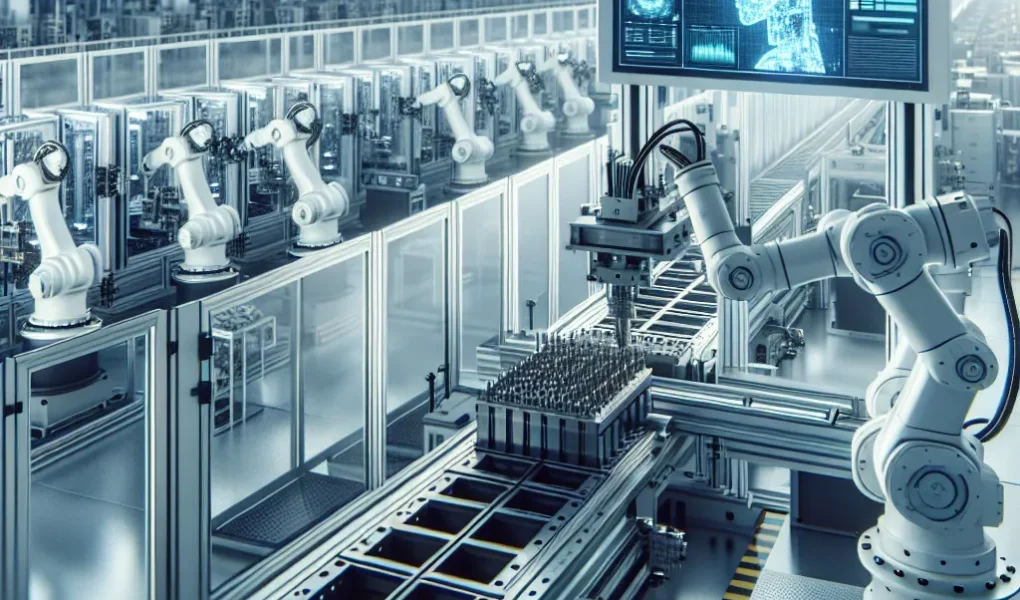

Kolejnym ciekawym obszarem są technologie hybrydowe, łączące obróbkę ubytkową (np. frezowanie CNC) z technologiami przyrostowymi. Takie podejście pozwala na szybkie wykonanie skomplikowanych geometrii, niedostępnych przy tradycyjnych technologiach, i znaczne skrócenie czasu przygotowania formy produkcyjnej. Automatyzacja i robotyzacja procesów produkcyjnych również mają istotny wpływ na obniżenie kosztów – zastosowanie robotów w procesach montażu i wykończenia form minimalizuje ryzyko błędów ludzkich i zwiększa powtarzalność jakości.

Odpowiednie zastosowanie strategii lean manufacturing w wytwarzaniu form produkcyjnych pozwala zidentyfikować i wyeliminować marnotrawstwo (np. nadprodukcję, zbędne przemieszczanie, nadmiarowe operacje), co bezpośrednio przekłada się na obniżenie kosztów jednostkowych. Innowacyjne podejścia do wytwarzania form to także wykorzystanie nowych materiałów, takich jak stale narzędziowe o zwiększonej odporności na zużycie, które wydłużają czas eksploatacji form i zmniejszają częstotliwość ich regeneracji.

Automatyzacja i cyfryzacja jako klucz do efektywności kosztowej

W dobie przemysłu 4.0, automatyzacja i cyfryzacja procesów produkcyjnych stają się kluczowymi elementami nowoczesnych strategii redukcji kosztów przy wytwarzaniu form produkcyjnych. Wdrażanie zaawansowanych systemów sterowania, wykorzystanie cyfrowych bliźniaków oraz integracja z inteligentnymi systemami zarządzania produkcją znacząco wpływa na poprawę efektywności kosztowej. Automatyzacja pozwala nie tylko ograniczyć liczbę błędów ludzkich, ale także skrócić czas realizacji poszczególnych etapów, co przekłada się bezpośrednio na oszczędności w skali całego procesu produkcyjnego.

Wprowadzenie cyfryzacji do projektowania i wytwarzania form produkcyjnych umożliwia wykorzystanie technologii takich jak CAD/CAM, symulacje komputerowe czy analiza MES, dzięki czemu możliwe jest szybkie testowanie i optymalizacja projektów jeszcze przed rozpoczęciem produkcji fizycznej. Tym samym eliminowane są kosztowne poprawki i przestoje. Ponadto, automatyczne linie produkcyjne oraz systemy monitorujące na bieżąco parametry procesu pozwalają na ciągłe doskonalenie jakości, co dodatkowo minimalizuje straty materiałowe i koszty związane z wadliwą produkcją.

Cyfrowe zarządzanie danymi produkcyjnymi oraz integracja z systemami ERP umożliwiają lepszą kontrolę kosztów, planowanie zapasów i optymalizację wykorzystania zasobów. W efekcie przedsiębiorstwa, które inwestują w automatyzację i cyfryzację procesów produkcji form, zyskują nie tylko przewagę konkurencyjną, ale także osiągają bardziej przewidywalne i zoptymalizowane wyniki finansowe. Te działania wpisują się w coraz popularniejszą strategię lean manufacturing, której celem jest eliminacja marnotrawstwa i maksymalizacja wartości dla klienta przy jednoczesnym obniżeniu kosztów produkcji.

Wykorzystanie nowych materiałów w redukcji kosztów produkcji form

Współczesne strategie redukcji kosztów przy wytwarzaniu form produkcyjnych coraz częściej koncentrują się na wykorzystaniu nowych materiałów, które zapewniają nie tylko niższe koszty produkcji, ale także zwiększoną wydajność i trwałość form. Tradycyjne materiały, takie jak stal narzędziowa, choć nadal popularne, często są zastępowane przez bardziej innowacyjne rozwiązania, które pozwalają na lepszą optymalizację procesu wytwórczego. Wśród nowoczesnych materiałów wykorzystywanych w produkcji form wyróżniają się m.in. specjalistyczne stopy aluminium, polimery wzmocnione włóknami oraz nowoczesne kompozyty metalowo-ceramiczne.

Stopy aluminium, dzięki swojej lekkości i dobrej obrabialności, znacząco skracają czas obróbki formy oraz redukują zużycie narzędzi skrawających. Ich właściwości termiczne przyczyniają się także do bardziej efektywnego chłodzenia form w procesie produkcyjnym, co dodatkowo obniża koszty operacyjne. Z kolei kompozyty na bazie ceramiki i metalu wykazują dużą odporność na ścieranie i wysokie temperatury, co pozwala znacząco wydłużyć żywotność form przy intensywnej eksploatacji.

Wykorzystanie nowoczesnych polimerów technicznych wzmacnianych włóknami, takich jak PEEK czy PEI, otwiera nowe możliwości w obszarze produkcji form niskoseryjnych lub prototypowych. Materiały te cechuje niska masa, dobra stabilność wymiarowa i odporność chemiczna, co czyni je ekonomiczną alternatywą wobec tradycyjnych metali. Dzięki innowacyjnym materiałom do wytwarzania form, przedsiębiorstwa mogą zredukować koszty zarówno w fazie projektowania, jak i w trakcie eksploatacji narzędzi, co bezpośrednio przekłada się na większą konkurencyjność na rynku.

Optymalizacja procesów projektowych i produkcyjnych form w nowoczesnym przemyśle

Współczesny przemysł produkcyjny staje w obliczu coraz większej presji na obniżanie kosztów i jednoczesne zwiększanie efektywności działań. Jednym z kluczowych obszarów umożliwiających osiągnięcie tych celów jest **optymalizacja procesów projektowych i produkcyjnych form**, szczególnie w branżach wymagających precyzyjnych i trwałych narzędzi, takich jak przemysł motoryzacyjny, lotniczy czy opakowaniowy. Wdrażanie nowoczesnych metod projektowania oraz zaawansowanych technologii wytwórczych pozwala znacząco zredukować zarówno czas realizacji projektu, jak i koszty jego wykonania.

Jedną z najskuteczniejszych strategii optymalizacji jest **zastosowanie cyfrowego modelowania 3D i symulacji komputerowych** już na wczesnym etapie projektowania form. Dzięki wykorzystaniu narzędzi CAD/CAM/CAE możliwe jest wczesne wykrycie potencjalnych błędów konstrukcyjnych, co eliminuje potrzebę kosztownych poprawek na późniejszych etapach. Ponadto, automatyzacja obliczeń i symulacji procesu formowania – na przykład analiza przepływu materiału w formie – pozwala projektantom precyzyjnie dobrać parametry niezbędne do osiągnięcia wysokiej jakości wypraski przy minimalnym zużyciu materiału.

Kolejnym ważnym aspektem w optymalizacji produkcji form jest **wdrażanie technologii przyrostowych (additive manufacturing)**, takich jak drukowanie 3D elementów form lub wkładek chłodzących o skomplikowanej geometrii. Rozwiązania te umożliwiają nie tylko przyspieszenie produkcji prototypów, ale również zwiększają efektywność termiczną form, co skraca czas cyklu i zmniejsza zużycie energii. W efekcie, inwestycje w nowoczesne technologie prowadzą do znacznych oszczędności operacyjnych oraz zwiększenia żywotności sprzętu.

**Lean manufacturing** w kontekście produkcji form również odgrywa istotną rolę w redukcji kosztów. Przez eliminację marnotrawstwa, zastosowanie standardów pracy oraz systemów ciągłego doskonalenia, przedsiębiorstwa mogą zoptymalizować nie tylko sam proces produkcji, ale także zarządzanie projektami i łańcuchem dostaw. Koordynacja zespołów projektowych i produkcyjnych w duchu lean pozwala na lepsze wykorzystanie zasobów, co finalnie przekłada się na niższy koszt jednostkowy wytworzenia formy.

Podsumowując, nowoczesne podejścia do optymalizacji procesów projektowych i produkcyjnych form to nie tylko szansa na znaczną **redukcję kosztów wytwarzania**, ale także droga do zwiększenia innowacyjności i konkurencyjności firm działających w sektorze przemysłu formierskiego. Integracja cyfrowych technologii, automatyzacja procesów oraz wdrażanie metod lean stają się dziś fundamentem efektywnego i opłacalnego rozwoju w tej dziedzinie.