Nowoczesne rozwiązania w chłodzeniu form – od tradycji do innowacji

Nowoczesne technologie chłodzenia form odgrywają dziś kluczową rolę w przemyśle przetwórstwa tworzyw sztucznych, znacząco wpływając na jakość wyprasek, skrócenie cyklu produkcyjnego oraz energooszczędność całego procesu. Tradycyjne układy chłodzenia, bazujące głównie na prostych kanałach wierconych w stalowych korpusach form, powoli ustępują miejsca innowacyjnym rozwiązaniom, takim jak chłodzenie konformalnie dopasowane, technologie addytywne (np. druk 3D metali) czy układy z aktywnym sterowaniem przepływem cieczy chłodzącej.

Przejście od klasycznych do nowoczesnych rozwiązań w chłodzeniu form to reakcja na rosnące wymagania rynku dotyczące precyzji, trwałości i efektywności produkcji. Dzięki zastosowaniu technologii druku 3D możliwe jest projektowanie kanałów chłodzenia dopasowanych do złożonych kształtów formy (tzw. chłodzenie konformalnie dopasowane), co pozwala osiągnąć równomierne rozprowadzenie temperatury w całym narzędziu, zmniejszyć naprężenia wewnętrzne i poprawić jakość detali.

Współczesne rozwiązania w chłodzeniu form to także integracja systemów inteligentnego monitorowania temperatury i przepływu, umożliwiających dynamiczne dostosowywanie parametrów chłodzenia do aktualnych warunków pracy. Takie podejście nie tylko zwiększa precyzję chłodzenia, ale także ogranicza zużycie wody i energii, co wpisuje się w coraz powszechniejsze standardy zrównoważonej produkcji przemysłowej.

Podsumowując, nowoczesne chłodzenie form to odejście od prostych koncepcji na rzecz zaawansowanych, zindywidualizowanych systemów chłodzących. Od tradycyjnych kanałów po inteligentne systemy chłodzenia konformalnie dopasowanego, ewolucja w tej dziedzinie przekłada się bezpośrednio na zwiększenie wydajności produkcyjnej, poprawę jakości wyrobu oraz redukcję kosztów eksploatacyjnych. Wdrażanie innowacyjnych rozwiązań w chłodzeniu form staje się dziś nie tylko przewagą konkurencyjną, ale wręcz koniecznością w nowoczesnym przemyśle narzędziowym.

Wpływ druku 3D na projektowanie kanałów chłodzących

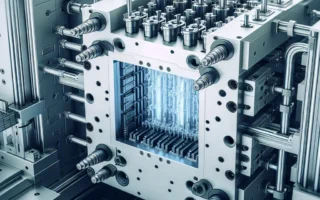

Wpływ druku 3D na projektowanie kanałów chłodzących w nowoczesnych formach wtryskowych staje się coraz bardziej znaczący, rewolucjonizując sposób, w jaki inżynierowie optymalizują systemy chłodzenia. Tradycyjne metody obróbki CNC, używane do tworzenia kanałów chłodzących, są ograniczone geometrycznie – umożliwiają jedynie wykonywanie prostych, liniowych kanałów. Tymczasem technologie wytwarzania przyrostowego, takie jak druk 3D z metali (np. technologia DMLS – Direct Metal Laser Sintering), otwierają drogę do tworzenia kanałów konformalnych, które dokładnie odwzorowują kontury formy.

Zastosowanie druku 3D w projektowaniu kanałów konformalnych przynosi szereg korzyści. Przede wszystkim umożliwia znacznie wydajniejsze odprowadzanie ciepła, co skutkuje skróceniem czasu cyklu produkcyjnego oraz poprawą jakości wytwarzanych detali. Dzięki precyzyjnemu dopasowaniu przebiegu kanału do powierzchni formy, możliwe jest utrzymanie bardziej jednolitej temperatury w całym obszarze przetwórstwa, co redukuje ryzyko deformacji elementów. Ponadto, drukowane kanały chłodzące pozwalają na znaczne zmniejszenie użycia chłodziwa i obniżenie kosztów eksploatacyjnych.

Dzięki drukowi 3D można także realizować bardziej złożone struktury wewnętrzne form, które byłyby niemożliwe do wykonania metodami tradycyjnymi. Umożliwia to projektowanie kanałów chłodzących pod kątem indywidualnych wymagań detali oraz specyficznych warunków produkcyjnych. W efekcie, druk 3D stanowi kluczowy element nowych rozwiązań technologicznych w branży form wtryskowych, umożliwiając rozwój efektywnych i energooszczędnych systemów chłodzenia.

Zaawansowane materiały poprawiające wydajność chłodzenia

Współczesne technologie chłodzenia form wtryskowych coraz częściej bazują na zaawansowanych materiałach, które znacząco poprawiają efektywność odprowadzania ciepła. Stosowanie nowoczesnych materiałów o wysokiej przewodności cieplnej, takich jak miedź berylowa, stopy aluminium oraz kompozyty metalowo-ceramiczne, umożliwia skrócenie czasu cyklu produkcyjnego oraz zwiększenie precyzji wtrysku. Kluczowe znaczenie ma tutaj optymalizacja procesu chłodzenia form, który wpływa bezpośrednio na jakość produktu finalnego oraz wydajność całej linii produkcyjnej.

Jednym z popularnych rozwiązań w dziedzinie zaawansowanych materiałów do chłodzenia form są hybrydowe wkładki wykonane z miedzi i stali narzędziowej. Dzięki wysokiej przewodności cieplnej miedzi oraz wytrzymałości stali możliwe jest precyzyjne zarządzanie temperaturą formy nawet przy złożonych geometriach detali. Inną innowacją są amorficzne metale i materiały typu PCM (Phase Change Materials), które magazynują i uwalniają ciepło w kontrolowany sposób, pomagając utrzymać stałą temperaturę formy w czasie cyklu.

Rozwiązania oparte na zaawansowanych materiałach nie tylko skracają czas chłodzenia, ale również zmniejszają ryzyko deformacji produktów i niedoskonałości powierzchni. Co więcej, rozwój technologii druku 3D pozwala na wytwarzanie precyzyjnych wkładek chłodzących o złożonej strukturze wewnętrznej, wykonanych z materiałów o dostosowanej przewodności cieplnej, co jeszcze bardziej zwiększa efektywność układów chłodzenia formy.

Wprowadzenie zaawansowanych materiałów poprawiających wydajność chłodzenia do przemysłu formowania wtryskowego stanowi jeden z kluczowych elementów transformacji w kierunku inteligentnej produkcji. Wybór odpowiedniego tworzywa ma bezpośredni wpływ na czas cyklu, zużycie energii i jakość wyrobu, dlatego inżynierowie oraz technolodzy coraz częściej inwestują w rozwiązania oparte na innowacyjnych materiałach chłodzących.

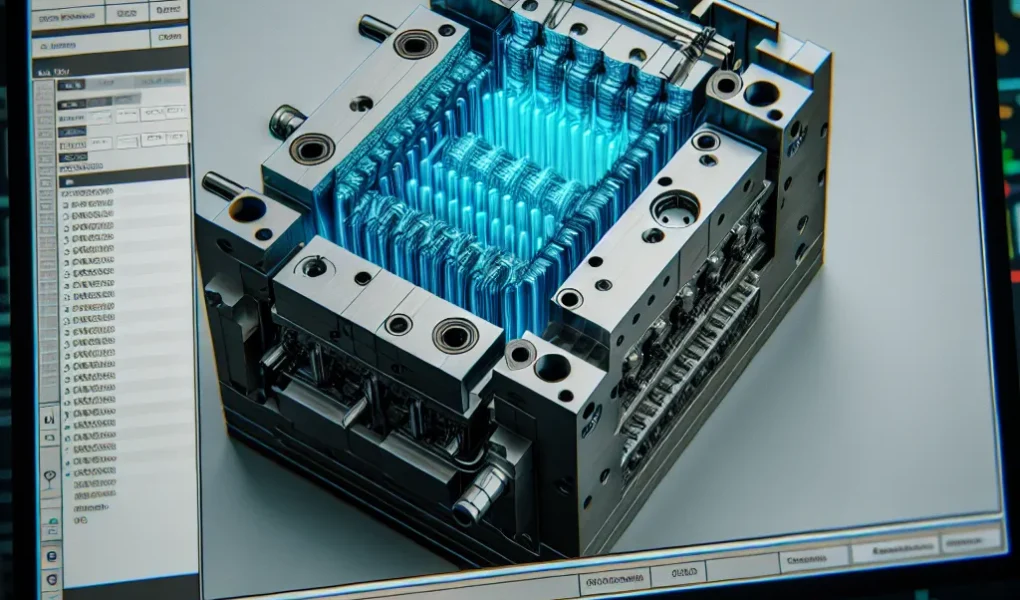

Zastosowanie symulacji komputerowych w optymalizacji chłodzenia form

Współczesne technologie przetwórstwa tworzyw sztucznych stawiają coraz wyższe wymagania w zakresie efektywności procesów produkcyjnych oraz jakości wytwarzanych wyrobów. Jednym z kluczowych elementów wpływających na te parametry jest skuteczne chłodzenie form wtryskowych. Zastosowanie symulacji komputerowych w optymalizacji chłodzenia form stało się nieodłącznym elementem nowoczesnego projektowania form wtryskowych. Dzięki rozwojowi zaawansowanych narzędzi CAD/CAE, takich jak Moldflow, Moldex3D czy SolidWorks Plastics, możliwe jest modelowanie i analiza przebiegu procesu chłodzenia jeszcze na etapie projektowania formy.

Symulacje komputerowe pozwalają przeprowadzić szczegółową analizę termiczną formy, umożliwiając identyfikację potencjalnych punktów przegrzania, nierównomiernego chłodzenia oraz problemów związanych z deformacjami wyprasek. Wprowadzenie komputerowych modeli przepływu ciepła pozwala na precyzyjne określenie optymalnych parametrów, takich jak umiejscowienie kanałów chłodzących, ich średnica, długość i geometria. Co więcej, możliwa jest również symulacja zastosowania innowacyjnych rozwiązań, takich jak kanały konformalnego chłodzenia tworzone techniką druku 3D (additive manufacturing).

Optymalizacja chłodzenia form przy użyciu symulacji komputerowych skutkuje nie tylko skróceniem czasu cyklu produkcyjnego, ale także poprawą jakości wyprasek dzięki równomierniejszemu rozkładowi temperatur wewnątrz formy. Dodatkowo, zmniejszenie naprężeń szczątkowych i ryzyka deformacji przekłada się na mniejszą liczbę odrzutów oraz większą trwałość form. W dłuższej perspektywie przekłada się to na obniżenie kosztów produkcji oraz zwiększenie efektywności energetycznej całego procesu. Technologie te znajdują zastosowanie w sektorach wymagających wysokiej precyzji, takich jak przemysł motoryzacyjny, lotniczy czy medyczny.