Innowacyjne systemy sterowania w obrabiarkach CNC

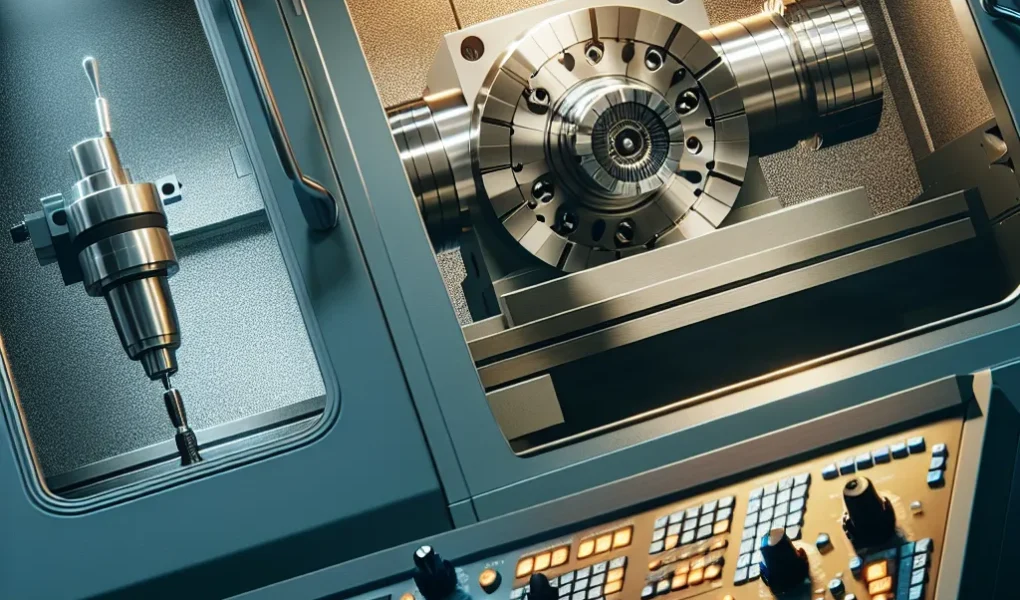

Współczesne urządzenia do obróbki skrawaniem coraz częściej wykorzystują innowacyjne systemy sterowania w obrabiarkach CNC, które znacząco zwiększają precyzję, wydajność i automatyzację procesów produkcyjnych. Nowoczesne sterowniki CNC, wyposażone w zaawansowane algorytmy interpolacyjne i funkcje adaptacyjne, pozwalają na dynamiczne dostosowanie parametrów obróbki do zmieniających się warunków pracy, co przekłada się na mniejsze zużycie narzędzi oraz lepszą jakość wykończenia powierzchni.

Sterowanie numeryczne CNC nowej generacji coraz częściej łączy się z technologią sztucznej inteligencji oraz uczeniem maszynowym, co umożliwia maszynom autonomiczne podejmowanie decyzji opartych na danych z czujników. Przykładem mogą być systemy samokorygujące, które analizują w czasie rzeczywistym zużycie narzędzia i dokonują automatycznej korekty trajektorii lub prędkości skrawania. Tego typu inteligentne rozwiązania minimalizują ryzyko błędów i przestojów technologicznych, jednocześnie zwiększając efektywność całego procesu produkcyjnego.

Kolejnym istotnym elementem w kontekście nowoczesnych systemów sterowania CNC jest integracja z cyfrowymi platformami Przemysłu 4.0. Zastosowanie komunikacji w standardzie IoT (Internet rzeczy) umożliwia zdalne monitorowanie stanu pracy obrabiarki, predykcyjne utrzymanie ruchu oraz synchronizację wielu maszyn na hali produkcyjnej. Obrabiarki ze zintegrowanymi systemami sterowania CNC nowej generacji nie tylko realizują skomplikowane operacje obróbcze z dużą dokładnością, ale również gromadzą dane, które mogą być wykorzystywane do optymalizacji całego procesu produkcyjnego.

Innowacyjne systemy sterowania w obrabiarkach CNC stanowią kluczowy element transformacji technologicznej w sektorze obróbki skrawaniem. Wdrażanie tego typu rozwiązań umożliwia nie tylko zwiększenie konkurencyjności przedsiębiorstw, ale również przyczynia się do budowy elastycznych, inteligentnych zakładów produkcyjnych przyszłości.

Automatyzacja procesów skrawania dzięki zaawansowanej robotyce

Automatyzacja procesów skrawania dzięki zaawansowanej robotyce to jeden z kluczowych trendów we współczesnej obróbce skrawaniem, który znacząco wpływa na efektywność, precyzję i bezpieczeństwo produkcji. Nowoczesne technologie, takie jak roboty przemysłowe, systemy CNC z funkcjami uczenia maszynowego czy zintegrowane czujniki monitorujące parametry obróbki w czasie rzeczywistym, rewolucjonizują sposób, w jaki realizowane są procesy skrawania w zakładach produkcyjnych. Dzięki zastosowaniu zaawansowanej robotyki możliwe jest zautomatyzowanie powtarzalnych i czasochłonnych operacji, takich jak załadunek i rozładunek detali, kontrola jakości czy wymiana narzędzi skrawających.

Współczesne urządzenia do obróbki skrawaniem coraz częściej są integrowane z inteligentnymi robotami współpracującymi, tzw. kobotami (od ang. collaborative robots), które bezpiecznie współdziałają z ludźmi na jednym stanowisku roboczym. To podejście znacząco zwiększa elastyczność linii produkcyjnych i pozwala na szybsze dostosowanie się do zmieniających się wymagań rynkowych. Dodatkowo, automatyzacja w obróbce skrawaniem przyczynia się do podniesienia powtarzalności procesów technologicznych oraz minimalizacji błędów ludzkich, co w efekcie wpływa na poprawę jakości końcowego produktu.

Wdrażanie rozwiązań z zakresu Przemysłu 4.0 w obróbce skrawaniem, takich jak analizatory danych produkcyjnych czy systemy predykcyjnej konserwacji, możliwe jest właśnie dzięki zaawansowanej robotyce. Roboty wyposażone w czujniki i systemy wizyjne potrafią na bieżąco diagnozować stan obrabianego materiału, wykrywając mikrouszkodzenia powierzchni czy odchylenia od norm technologicznych. Takie działanie pozwala przedsiębiorstwom na szybkie reagowanie i eliminację źródeł niezgodności, co przekłada się na zwiększenie wydajności oraz ograniczenie kosztów produkcji.

Podsumowując, automatyzacja procesów skrawania dzięki zaawansowanej robotyce stanowi nieodzowny element nowoczesnych zakładów obróbczych, wpływając nie tylko na wzrost produktywności, lecz także na jakość i konkurencyjność oferowanych produktów. Integracja robotów z maszynami CNC oraz inteligentnymi systemami zarządzania produkcją staje się standardem w nowoczesnych technologiach obróbki skrawaniem.

Wpływ Internetu Rzeczy (IoT) na efektywność produkcji

Współczesna obróbka skrawaniem dynamicznie rozwija się dzięki integracji nowoczesnych technologii cyfrowych, wśród których szczególne miejsce zajmuje Internet Rzeczy (IoT). Zastosowanie IoT w urządzeniach do obróbki skrawaniem znacząco zwiększa efektywność produkcji poprzez umożliwienie stałego monitorowania stanu maszyn, przewidywania awarii oraz optymalizacji procesów technologicznych w czasie rzeczywistym. Dzięki czujnikom połączonym z siecią i zaawansowanym systemom analizy danych, operatorzy i inżynierowie mogą zdalnie nadzorować parametry pracy obrabiarek CNC, co przekłada się na mniejsze przestoje i lepsze wykorzystanie zasobów.

Integracja technologii IoT w produkcji wspomaga także wprowadzenie koncepcji Przemysłu 4.0, gdzie komunikacja maszyna-maszyna (M2M) oraz analiza Big Data pozwalają na podejmowanie szybkich i trafnych decyzji produkcyjnych. Przykładowo, czujniki monitorujące temperaturę narzędzia, wibracje wrzeciona czy zużycie energii dostarczają informacji, które są analizowane przez algorytmy sztucznej inteligencji, umożliwiając precyzyjne sterowanie procesem obróbki skrawaniem. To wszystko przyczynia się do zwiększenia wydajności produkcji, zmniejszenia strat materiałowych oraz poprawy jakości finalnych produktów.

Wpływ IoT na efektywność obróbki skrawaniem jest zauważalny również w kontekście zarządzania utrzymaniem ruchu. Systemy predykcyjnego utrzymania ruchu, bazujące na danych z IoT, pozwalają na szybsze wykrywanie oznak zużycia komponentów maszyn, co redukuje ryzyko nieplanowanych przestojów. Tym samym rozwiązania oparte na Internecie Rzeczy umożliwiają bardziej efektywne planowanie produkcji i lepsze wykorzystanie parku maszynowego, co jest kluczowe w stale rosnących wymaganiach rynku przemysłowego.

Nowoczesne materiały i powłoki narzędzi skrawających

Współczesne technologie obróbki skrawaniem rozwijają się w zawrotnym tempie, a jednym z kluczowych czynników wpływających na efektywność procesów skrawania są nowoczesne materiały i powłoki narzędzi skrawających. Wzrost wymagań produkcyjnych, szczególnie w branżach takich jak lotnictwo, motoryzacja czy przemysł energetyczny, wymusił zastosowanie narzędzi o zwiększonej trwałości, odporności na zużycie oraz zdolności do pracy w ekstremalnych warunkach. Dlatego wybór odpowiedniego materiału narzędziowego oraz jego powłoka ochronna ma obecnie kluczowe znaczenie dla jakości i ekonomii procesu obróbki.

Najczęściej stosowane materiały narzędzi skrawających to węgliki spiekane, ceramika, cermety, diament polikrystaliczny (PCD) oraz azotek boru sześcienny (CBN). Każdy z tych materiałów oferuje odmienne właściwości skrawające, dostosowane do różnorodnych zastosowań technicznych. Na przykład PCD charakteryzuje się wyjątkową twardością i odpornością na ścieranie, co czyni go idealnym wyborem do obróbki materiałów nieżelaznych i kompozytów. Z kolei CBN znajduje zastosowanie w wysokoprecyzyjnej obróbce stali hartowanych, gdzie tradycyjne narzędzia szybko uległyby zużyciu.

Nie mniej istotne są powłoki narzędzi skrawających, które w znacznym stopniu przedłużają trwałość ostrza narzędzia i poprawiają wydajność procesu. Najnowsze technologie powlekania, takie jak PVD (Physical Vapor Deposition) i CVD (Chemical Vapor Deposition), umożliwiają nanoszenie cienkich, lecz niezwykle trwałych warstw z materiałów takich jak TiAlN, AlTiN, DLC czy nowe powłoki ceramiczne na bazie krzemionki. Dzięki nim narzędzia zyskują większą odporność na utlenianie, wysokie temperatury oraz zużycie ścierne i adhezyjne.

Postęp w dziedzinie nowoczesnych materiałów i powłok narzędzi skrawających pozwala na realizację coraz bardziej wymagających operacji obróbczych przy jednoczesnym zwiększeniu trwałości narzędzi, zmniejszeniu kosztów eksploatacyjnych oraz poprawie jakości obrabianych powierzchni. Stąd też dobór odpowiedniego materiału i powłoki staje się strategicznym elementem planowania procesów produkcyjnych, szczególnie w środowiskach zautomatyzowanych i zoptymalizowanych pod kątem wydajności.