Kluczowe aspekty optymalizacji linii produkcyjnych w erze Przemysłu 4.0

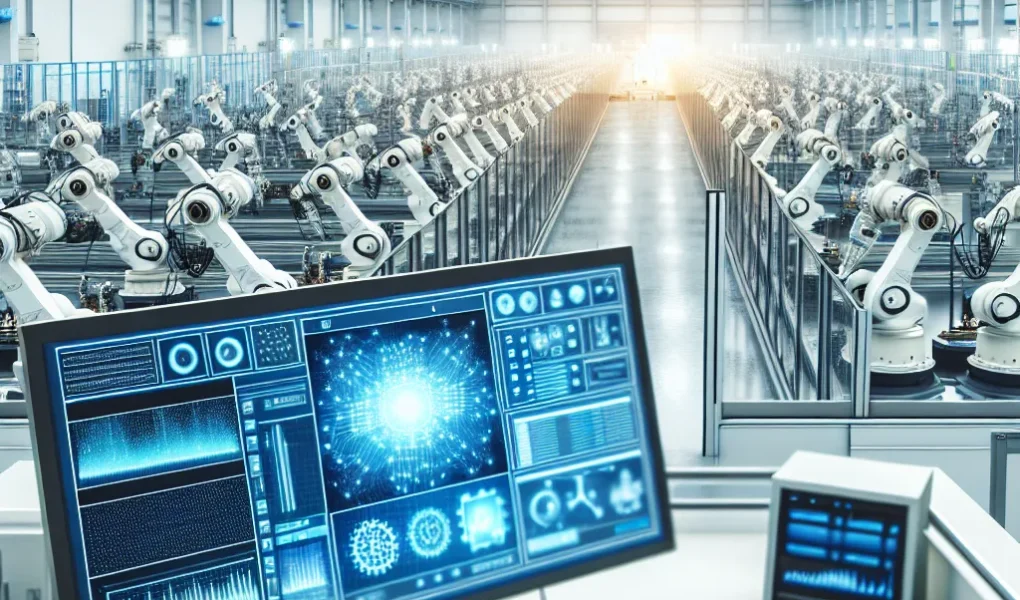

W erze Przemysłu 4.0 optymalizacja linii produkcyjnych staje się jednym z najważniejszych elementów skutecznego zarządzania procesami przemysłowymi. Kluczowe aspekty optymalizacji linii produkcyjnych w nowoczesnych zakładach obejmują integrację systemów cyfrowych, automatyzację procesów, analizę danych w czasie rzeczywistym oraz elastyczność produkcyjną. Nowoczesne technologie, takie jak Internet Rzeczy (IoT), sztuczna inteligencja (AI) oraz zaawansowane systemy MES (Manufacturing Execution Systems), umożliwiają zbieranie i analizowanie danych operacyjnych, co pozwala na bieżącą identyfikację wąskich gardeł i potencjalnych obszarów usprawnień.

Wdrożenie strategii „lean manufacturing” i koncepcji ciągłego doskonalenia (Kaizen) z wykorzystaniem narzędzi Przemysłu 4.0 pozwala na osiągnięcie większej wydajności i redukcji kosztów operacyjnych. Integracja stanowisk produkcyjnych z systemami ERP oraz monitorowanie efektywności OEE (Overall Equipment Effectiveness) to kolejne kluczowe czynniki optymalizacji linii produkcyjnej. Personalizacja produkcji przy zachowaniu masowej skali, możliwa dzięki wykorzystaniu big data i analityki predykcyjnej, pozwala firmom szybciej reagować na zmieniające się potrzeby rynku.

Nie bez znaczenia pozostaje również kwestia interoperacyjności urządzeń i systemów – dzięki otwartym standardom komunikacyjnym możliwa jest płynna integracja maszyn i czujników z centralnym systemem zarządzania. Efektywna optymalizacja linii produkcyjnej w dobie Przemysłu 4.0 wymaga również odpowiedniego przeszkolenia kadry pracowniczej oraz inwestycji w cyfrową transformację infrastruktury produkcyjnej. Wszystkie te elementy wspólnie tworzą zintegrowane i inteligentne środowisko produkcyjne, które odpowiada na wyzwania nowoczesnego przemysłu.

Wykorzystanie technologii cyfrowych w projektowaniu nowoczesnych linii produkcyjnych

W dobie Przemysłu 4.0 wykorzystanie technologii cyfrowych w projektowaniu nowoczesnych linii produkcyjnych staje się kluczowym elementem zwiększania efektywności, elastyczności i precyzji procesów wytwórczych. Cyfrowe narzędzia, takie jak systemy CAD/CAM, symulacje 3D, cyfrowe bliźniaki (digital twins) oraz rzeczywistość rozszerzona (AR) i wirtualna (VR), rewolucjonizują podejście do planowania i optymalizacji linii technologicznych w przemyśle.

W ramach optymalizacji projektowania linii produkcyjnych, technologia cyfrowego bliźniaka umożliwia tworzenie wirtualnych replik rzeczywistych systemów produkcyjnych. Dzięki temu możliwe jest przeprowadzanie testów oraz symulacji funkcjonowania całych linii produkcyjnych jeszcze przed etapem ich fizycznej realizacji. Pozwala to na wczesne wykrycie błędów konstrukcyjnych, minimalizację ryzyka przestojów oraz precyzyjne dostosowanie layoutu zakładu do konkretnych wymogów produkcyjnych.

Innym istotnym narzędziem są zintegrowane systemy projektowania CAD wspierane przez sztuczną inteligencję, które automatyzują części procesu projektowego. W połączeniu z analizą danych procesowych oraz uczeniem maszynowym, technologie te umożliwiają dynamiczne dostosowywanie i optymalizację linii produkcyjnych w czasie rzeczywistym. Projektowanie linii produkcyjnych z użyciem tych rozwiązań wpisuje się w koncepcję tzw. inteligentnej fabryki (smart factory), jednej z fundamentalnych idei Przemysłu 4.0.

Włączenie technologii wirtualnej i rozszerzonej rzeczywistości wspiera nie tylko planowanie, ale również szkolenie pracowników oraz testowanie prototypów układów produkcyjnych bez potrzeby ich fizycznej budowy. To znacząco skraca czas wdrożenia i obniża koszty całego projektu. Równocześnie dzięki połączeniu ze zintegrowanymi systemami zarządzania produkcją (MES, ERP), cyfrowe projektowanie pozwala na pełną integrację linii produkcyjnej z resztą łańcucha wartości.

Podsumowując, wykorzystanie technologii cyfrowych w projektowaniu nowoczesnych linii produkcyjnych to kluczowy czynnik umożliwiający optymalizację procesów wytwórczych zgodnie z wymaganiami Przemysłu 4.0. Inwestycje w cyfrowe projektowanie, symulacje i analitykę danych przekładają się na poprawę wydajności, zwiększenie jakości produktów oraz szybsze reagowanie na zmieniające się potrzeby rynku.

Integracja systemów IoT i automatyzacja jako fundamenty efektywności

W dobie Przemysłu 4.0, optymalizacja projektowania linii produkcyjnych opiera się w dużej mierze na dwóch kluczowych filarach: integracji systemów IoT oraz automatyzacji procesów. Coraz więcej przedsiębiorstw przemysłowych dostrzega znaczenie cyfryzacji i modernizacji swoich zakładów produkcyjnych jako sposobu na zwiększenie wydajności, elastyczności i konkurencyjności rynkowej. Internet Rzeczy (IoT), jako technologia umożliwiająca zbieranie, analizowanie i wymianę danych w czasie rzeczywistym, staje się nieodzownym elementem współczesnych linii produkcyjnych. Zaawansowane czujniki oraz inteligentne urządzenia komunikujące się w ramach jednego ekosystemu umożliwiają nieprzerwane monitorowanie stanu maszyn, przewidywanie awarii oraz optymalizację przepływu materiałów.

Integracja IoT z systemami zarządzania produkcją (MES, ERP) oraz wykorzystanie technologii edge computing pozwala na dynamiczne dostosowywanie parametrów produkcji do bieżącego zapotrzebowania rynkowego. To z kolei przekłada się na redukcję przestojów, niższy koszt jednostkowy produkcji oraz poprawę jakości finalnych produktów. Automatyzacja pełni tu równie istotną rolę – automatyczne linie montażowe, roboty współpracujące (coboty) oraz autonomiczne systemy transportowe (AGV) skracają czas cyklu produkcyjnego i eliminują błędy ludzkie. Połączenie automatyzacji z analizą danych generowanych przez urządzenia IoT tworzy środowisko tzw. inteligentnej produkcji (smart manufacturing), gdzie decyzje mogą być podejmowane szybciej i bardziej precyzyjnie.

W kontekście optymalizacji linii produkcyjnych, integracja IoT i automatyzacja są zatem nie tylko technologicznymi trendami, ale absolutnym fundamentem efektywności operacyjnej w Przemyśle 4.0. Firmy inwestujące w cyfrową transformację swoich zakładów już dziś odnotowują znaczące korzyści: zwiększenie produktywności, lepszą kontrolę nad łańcuchem dostaw oraz większą elastyczność w dostosowaniu się do zmiennych warunków rynkowych.

Symulacje i analiza danych w procesie ciągłego doskonalenia produkcji

W dobie Przemysłu 4.0 optymalizacja projektowania linii produkcyjnych nie może obejść się bez zaawansowanych technik, takich jak symulacje komputerowe i analiza danych. Współczesne zakłady produkcyjne coraz częściej wykorzystują narzędzia symulacyjne do modelowania dynamicznych scenariuszy produkcyjnych, co pozwala na precyzyjne przewidzenie zachowania linii produkcyjnej jeszcze przed jej fizyczną implementacją. Dzięki zastosowaniu cyfrowych bliźniaków (ang. digital twins), możliwe jest wierne odwzorowanie procesów produkcyjnych i identyfikacja potencjalnych wąskich gardeł, opóźnień oraz nieefektywności już na etapie projektowania.

Analiza danych w czasie rzeczywistym staje się fundamentem procesu ciągłego doskonalenia produkcji. Dane zbierane z czujników IoT oraz systemów SCADA są przetwarzane przy użyciu algorytmów sztucznej inteligencji, co umożliwia szybką identyfikację odchyleń od normy oraz sugerowanie działań korygujących. Zaawansowana analityka predykcyjna wspiera planowanie konserwacji prewencyjnej (predictive maintenance), co znacząco minimalizuje ryzyko przestojów i strat produkcyjnych.

Symulacje procesów oraz analiza danych są kluczowe w kontekście optymalizacji procesów produkcyjnych, ponieważ umożliwiają przedsiębiorstwom wdrażanie strategii lean manufacturing oraz szybsze reagowanie na zmieniające się warunki rynkowe. Optymalizacja linii produkcyjnych w oparciu o dane i symulacje jest nie tylko bardziej efektywna kosztowo, ale również zwiększa elastyczność produkcji, co jest kluczowe dla konkurencyjności w erze Przemysłu 4.0.