Znaczenie symulacji komputerowych w nowoczesnym projektowaniu mechanicznym

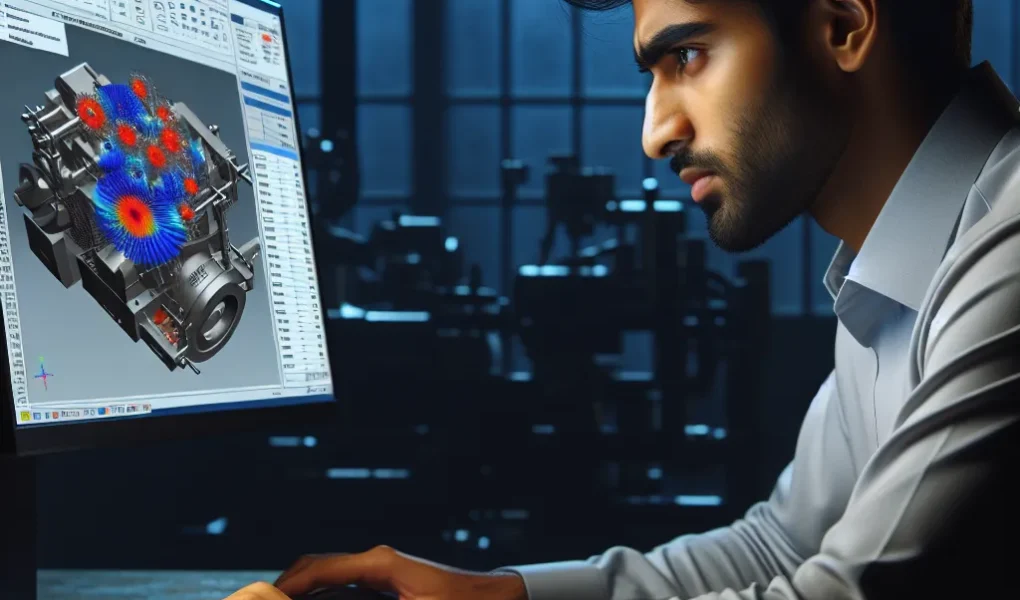

Współczesne projektowanie mechaniczne nieodzownie wiąże się z wykorzystaniem nowoczesnych narzędzi inżynierskich, spośród których symulacje komputerowe odgrywają kluczową rolę. Znaczenie symulacji komputerowych w nowoczesnym projektowaniu mechanicznym polega przede wszystkim na możliwości przeprowadzania szczegółowych analiz zachowania konstrukcji w różnych warunkach pracy jeszcze przed ich fizycznym wykonaniem. Dzięki zastosowaniu zaawansowanych metod numerycznych, takich jak analiza MES (Metoda Elementów Skończonych), inżynierowie mogą dokładnie przewidzieć naprężenia, odkształcenia, a także zjawiska termiczne i dynamiczne w całym zakresie eksploatacyjnym projektowanych urządzeń.

Symulacje komputerowe znacząco przyczyniają się do optymalizacji projektowania urządzeń mechanicznych poprzez redukcję kosztów prototypowania oraz skrócenie czasu wprowadzenia produktu na rynek. Pozwalają one również na szybkie porównanie różnych wariantów konstrukcyjnych i materiałowych bez konieczności fizycznego wytwarzania każdego z nich. Co więcej, możliwość przeprowadzania tysięcy iteracji projektowych w środowisku wirtualnym czyni proces projektowy bardziej elastycznym i innowacyjnym. Dzięki temu inżynierowie mogą nie tylko dążyć do zwiększenia wytrzymałości, trwałości czy efektywności energetycznej, ale również minimalizować masę i koszty produkcji urządzeń mechanicznych.

W dobie przemysłu 4.0, kiedy liczy się szybkość reakcji na zmienne potrzeby rynku i indywidualizacja produktów, symulacje komputerowe w projektowaniu mechanicznym stają się nieodzownym narzędziem wspierającym cyfrową transformację przedsiębiorstw. Ich zastosowanie nie tylko zwiększa konkurencyjność firm produkcyjnych, ale również umożliwia wdrażanie zaawansowanych strategii inżynierii odwrotnej, generatywnego projektowania oraz symulacji w czasie rzeczywistym. Efektywne wykorzystanie tych technologii pozwala projektantom tworzyć bardziej zaawansowane, bezpieczne i ekologiczne rozwiązania techniczne na miarę przyszłości.

Redukcja kosztów i czasu dzięki wirtualnym prototypom

Współczesne projektowanie urządzeń mechanicznych coraz częściej wykorzystuje zaawansowane symulacje komputerowe, które umożliwiają tworzenie tzw. wirtualnych prototypów. Dzięki tej technologii możliwe jest znaczące skrócenie czasu potrzebnego na opracowanie nowych produktów oraz redukcja kosztów produkcji. Wirtualne prototypowanie pozwala inżynierom analizować zachowanie projektowanych komponentów w realistycznych warunkach pracy jeszcze przed rozpoczęciem fizycznej produkcji. Eliminuje to potrzebę wykonywania kosztownych i czasochłonnych prototypów fizycznych na wczesnym etapie projektowania.

Wirtualne prototypy, tworzone z wykorzystaniem narzędzi do symulacji MES (Metoda Elementów Skończonych) oraz analiz dynamicznych i termicznych, umożliwiają szybką identyfikację potencjalnych błędów konstrukcyjnych, oszczędzając tym samym środki finansowe i czas potrzebny na ich późniejsze poprawki. Symulacje komputerowe w procesie projektowania pozwalają również testować alternatywne materiały czy geometrie elementów bez konieczności przebudowy fizycznego modelu, co znacząco wpływa na optymalizację konstrukcji. Dzięki zastosowaniu cyfrowych technologii inżynierskich, czas wprowadzenia produktu na rynek może zostać skrócony nawet o kilkadziesiąt procent, co daje przewagę konkurencyjną i zmniejsza ryzyko inwestycyjne.

Redukcja kosztów i czasu dzięki wirtualnym prototypom to więc nie tylko kwestia efektywności, ale również zwiększenia jakości projektowanych urządzeń mechanicznych. Optymalizacja projektu przy użyciu symulacji komputerowych staje się kluczowym czynnikiem sukcesu dla firm chcących zminimalizować ryzyko błędów projektowych i zoptymalizować cały cykl życia produktu — od koncepcji, przez projektowanie, aż po wdrożenie na rynek.

Integracja symulacji z procesem projektowym – najlepsze praktyki

Integracja symulacji komputerowych z procesem projektowym jest jednym z kluczowych elementów efektywnej optymalizacji projektowania urządzeń mechanicznych. Wdrożenie symulacji już na wczesnym etapie cyklu życia produktu pozwala znacząco skrócić czas opracowywania prototypów, obniżyć koszty oraz podnieść jakość finalnego rozwiązania. Jedną z najlepszych praktyk w tym zakresie jest tzw. podejście „simulation-driven design„, które polega na wykorzystywaniu wyników analizy komputerowej jako podstawy decyzji projektowych już podczas tworzenia wstępnych koncepcji i modeli CAD.

Aby skutecznie zintegrować symulację z procesem projektowym urządzeń mechanicznych, warto przyjąć kilka sprawdzonych strategii. Po pierwsze, należy zapewnić płynny przepływ informacji pomiędzy zespołami projektowymi i inżynierskimi – użycie zintegrowanych platform CAE/CAD umożliwia automatyczną aktualizację modelu geometrycznego po każdej modyfikacji. Po drugie, wykorzystywanie symulacji komputerowych takich jak analiza metodą elementów skończonych (MES), symulacje wytrzymałościowe, symulacje przepływu cieczy (CFD) czy analiza drgań, pozwala na dokładne przewidywanie zachowania komponentów jeszcze przed fizycznym wykonaniem prototypu.

W procesie optymalizacji detali mechanicznych warto również stosować iteracyjne podejście do modelowania, bazujące na analizie wyników oraz korekcie konstrukcji. Dzięki temu projektanci mogą dynamicznie reagować na dane z symulacji i szybko wprowadzać modyfikacje prowadzące do poprawy trwałości, wydajności lub masy urządzeń. Zastosowanie narzędzi takich jak optymalizacja topologiczna czy generative design wzmacnia ten proces, umożliwiając szukanie najbardziej efektywnych rozwiązań konstrukcyjnych przy jednoczesnym ograniczeniu zużycia materiałów.

Współczesne oprogramowanie do symulacji inżynierskiej oferuje również możliwość automatyzacji wielu etapów analizy poprzez skrypty czy integrację z platformami PLM (Product Lifecycle Management), co przyspiesza implementację symulacji w codziennym projektowaniu. Kluczowe znaczenie ma tutaj także inwestycja w kompetencje zespołu – odpowiednie przeszkolenie projektantów w zakresie obsługi narzędzi symulacyjnych i interpretacji wyników analizy przekłada się bezpośrednio na jakość projektów i konkurencyjność firmy na rynku urządzeń mechanicznych.

Przyszłość inżynierii: symulacje w czasie rzeczywistym

Symulacje komputerowe w czasie rzeczywistym stają się przełomowym krokiem w optymalizacji projektowania urządzeń mechanicznych. Dzięki rosnącej mocy obliczeniowej oraz rozwojowi zaawansowanych algorytmów obliczeniowych, inżynierowie mogą dziś analizować zachowanie projektowanych systemów niemal natychmiastowo, skracając tym samym czas cyklu projektowego i zwiększając niezawodność tworzonych rozwiązań. Symulacje w czasie rzeczywistym pozwalają na dynamiczne testowanie modeli 3D w realistycznych warunkach operacyjnych, co minimalizuje potrzebę stosowania fizycznych prototypów i redukuje koszty produkcji.

Przyszłość inżynierii mechanicznej nieodłącznie wiąże się z wykorzystaniem technologii symulacyjnych w czasie rzeczywistym. Umożliwiają one natychmiastową ocenę wpływu zmian konstrukcyjnych na funkcjonowanie całego systemu – na przykład w przypadku analiz MES (Metoda Elementów Skończonych), CFD (obliczeniowa mechanika płynów) czy w symulacjach dynamicznych. Optymalizacja projektowania za pomocą symulacji komputerowych staje się coraz bardziej precyzyjna, elastyczna i dostępna dzięki integracji z technologiami rzeczywistości rozszerzonej (AR), uczenia maszynowego oraz Internetu Rzeczy (IoT). To pozwala inżynierom nie tylko szybciej identyfikować potencjalne błędy konstrukcyjne, ale także przewidywać ich wpływ na funkcjonalność w długim okresie eksploatacji urządzenia.

W miarę jak rośnie zapotrzebowanie na bardziej złożone, inteligentne i wydajne urządzenia mechaniczne, symulacje czasu rzeczywistego stanowią kluczowy element transformacji cyfrowej przemysłu inżynieryjnego. Wspomagają podejmowanie decyzji projektowych na podstawie rzeczywistych danych i umożliwiają przeprowadzanie tzw. cyfrowych prototypów (digital twins), które w czasie rzeczywistym odwzorowują stan fizycznych urządzeń. To sprawia, że optymalizacja konstrukcji staje się nie tylko szybsza, ale również bardziej precyzyjna, co przekłada się na wyższą jakość końcowych produktów oraz większą konkurencyjność przedsiębiorstw w erze Przemysłu 4.0.