Zrozumienie podstaw projektowania form wtryskowych

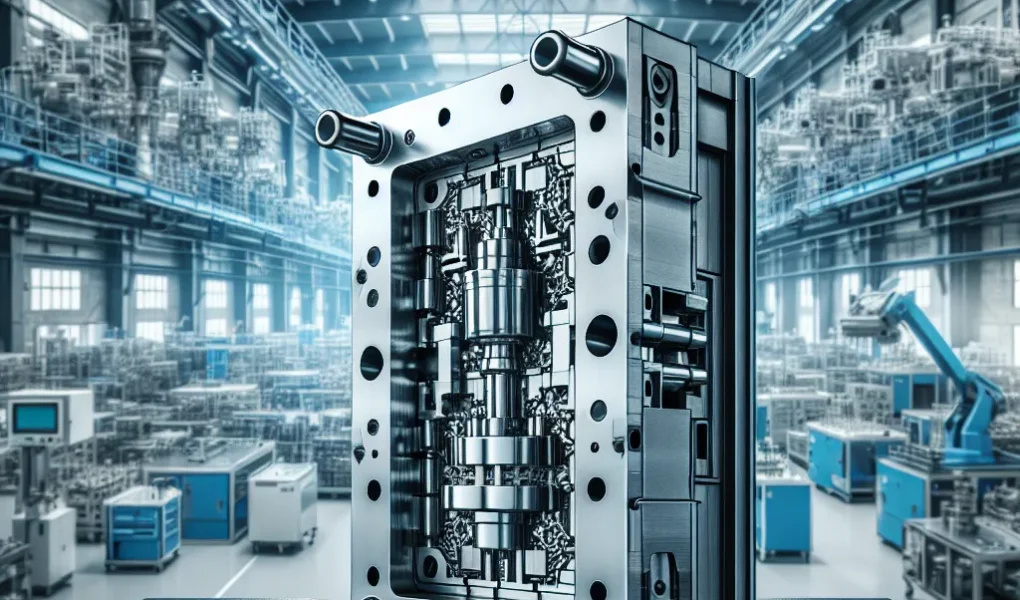

Projektowanie form wtryskowych to kluczowy etap w procesie produkcji detali z tworzyw sztucznych, który bezpośrednio wpływa na jakość, wydajność oraz koszty wytwarzania gotowych elementów. Zrozumienie podstaw projektowania form wtryskowych pozwala nie tylko na efektywne tworzenie narzędzi, ale również na minimalizację błędów produkcyjnych i ograniczenie odpadów materiałowych. Na początek warto wiedzieć, że każda forma wtryskowa składa się z szeregu komponentów, takich jak gniazdo formy, układ wlewowy, system chłodzenia oraz elementy wypychające. Ich odpowiednie zaprojektowanie umożliwia kontrolę nad całym procesem wtrysku – od momentu podania tworzywa, przez jego schłodzenie, aż po usunięcie gotowego wyprasku.

Istotne w projektowaniu form wtryskowych jest uwzględnienie rodzaju tworzywa sztucznego, geometrii detalu oraz oczekiwanych parametrów produkcyjnych. Projektant powinien analizować takie aspekty jak grubość ścianek, równomierność chłodzenia czy kąty zbieżności, które ułatwiają wypychanie detalu z formy. Właściwe rozmieszczenie kanałów wlewowych minimalizuje ryzyko powstawania naprężeń wewnętrznych i defektów wyprasek. Znajomość tych zasad jest niezbędna, aby osiągnąć wysoką jakość produkcji i zoptymalizować cykl wtrysku. Kluczowe znaczenie ma również współpraca projektanta z technologiem wtrysku już na etapie planowania formy, co pozwala uwzględnić rzeczywiste warunki procesu i ograniczenia maszynowe.

Rozpoczynając projektowanie formy wtryskowej warto korzystać z dedykowanego oprogramowania CAD/CAM, które umożliwia szczegółową analizę konstrukcyjną oraz symulację przepływu tworzywa. Dzięki temu projektant może przewidzieć potencjalne problemy, takie jak tzw. pułapki powietrzne czy nierównomierne wypełnienie formy, a także zoptymalizować układ chłodzenia. Znajomość i stosowanie podstaw projektowania form wtryskowych to fundament sukcesu zarówno w projektach jednostkowych, jak i seryjnej produkcji przemysłowej. To właśnie tutaj rozpoczyna się droga do wydajnej, powtarzalnej i ekonomicznej produkcji detali z tworzyw sztucznych.

Najważniejsze zasady konstrukcji efektywnych form

Projektowanie form wtryskowych to kluczowy etap w procesie produkcji elementów z tworzyw sztucznych, mający bezpośredni wpływ na jakość finalnego wyrobu, efektywność produkcji oraz trwałość formy. Aby zapewnić maksymalną wydajność i niezawodność, niezbędne jest przestrzeganie kilku podstawowych zasad konstrukcji efektywnych form wtryskowych. Przede wszystkim, projekt formy powinien uwzględniać optymalny kierunek wtrysku i rozmieszczenie kanałów doprowadzających materiał, co pozwala na równomierne wypełnienie gniazda formującego oraz minimalizację naprężeń i deformacji w wypraskach. Kolejną istotną kwestią jest odpowiednie zaprojektowanie systemu chłodzenia – skuteczne zarządzanie temperaturą formy znacząco skraca cykl produkcyjny i poprawia jakość powierzchni detalu.

Wśród najlepszych praktyk w projektowaniu form wtryskowych znajduje się również stosowanie odpowiednich kątów demontażowych, które ułatwiają wyjmowanie gotowego elementu bez jego uszkodzenia. Niezwykle ważne jest także właściwe rozmieszczenie i dobór wypychaczy, które muszą działać równomiernie i z odpowiednią siłą, nie powodując deformacji wypraski. Konstrukcja formy wtryskowej powinna także uwzględniać przewidywaną liczbę cykli produkcyjnych – dla form wielkoseryjnych niezwykle istotna jest trwałość materiałów i precyzyjność wykonania gniazd formujących. Warto pamiętać, że zastosowanie zasad projektowania zorientowanego na produkcję (Design for Manufacturing, DFM) pozwala uniknąć wielu problemów jeszcze na etapie planowania i zwiększa szanse na sukces całego projektu. Przemyślane projektowanie form wtryskowych to inwestycja w jakość i efektywność procesu produkcyjnego.

Optymalizacja procesu produkcyjnego poprzez dobre praktyki projektowe

Optymalizacja procesu produkcyjnego poprzez dobre praktyki projektowe form wtryskowych to kluczowy element osiągnięcia wysokiej efektywności, jakości wyprasek oraz redukcji kosztów jednostkowych. Już na etapie projektowania formy wtryskowej istotne jest uwzględnienie takich czynników jak geometria detalu, układ chłodzenia, rozmieszczenie kanałów doprowadzających tworzywo czy precyzyjne dobieranie skosu wypychającego. Dobre praktyki projektowe pozwalają zminimalizować czas cyklu produkcyjnego, ograniczyć odpady i zredukować ryzyko powstawania wad produkcyjnych, takich jak puste przestrzenie (ang. voids), linie łączenia czy deformacje. Kluczowe znaczenie ma również optymalizacja systemu chłodzenia – prawidłowe rozmieszczenie kanałów chłodzących oraz ich odpowiednia średnica wpływają na równomierną temperaturę formy, co przekłada się na skrócenie czasu stygnięcia i poprawę jakości finalnego wyrobu.

W procesie projektowania form wtryskowych warto również stosować symulacje przepływu tworzywa, tzw. analiza Moldflow. Pozwala to przewidzieć potencjalne problemy jeszcze przed wykonaniem formy i zoptymalizować projekt pod kątem równomiernego wypełnienia gniazda formy. Wykorzystanie narzędzi CAD/CAM umożliwia precyzyjne modelowanie form i eliminację błędów konstrukcyjnych na wczesnym etapie. Dodatkowo, projektowanie pod kątem możliwości łatwej konserwacji formy oraz szybkiej wymiany jej elementów znacząco wpływa na skrócenie przestojów w produkcji. Warto zwrócić uwagę na modularność formy – zastosowanie wkładek wymiennych i wymiennych elementów formujących pozwala szybko dostosować formę do różnych wariantów produktu.

Podsumowując, optymalizacja procesu produkcyjnego poprzez odpowiednie projektowanie form wtryskowych jest nieodzownym elementem nowoczesnego podejścia do przetwórstwa tworzyw sztucznych. Stosowanie sprawdzonych zasad inżynierii formowania, wykorzystanie technologii komputerowego wspomagania projektowania oraz dbałość o każdy szczegół konstrukcyjny to fundamenty, które decydują o wydajności cyklu produkcji i jakości gotowego produktu. Znaczące oszczędności czasu i kosztów, jakie daje dobrze zaprojektowana forma wtryskowa, czynią z tego etapu jeden z najważniejszych momentów w całym procesie produkcyjnym.

Typowe błędy w projektowaniu form i jak ich unikać

Projektowanie form wtryskowych to skomplikowany proces, który wymaga precyzji, doświadczenia oraz dogłębnej znajomości zarówno materiałów, jak i technologii produkcji. Jednym z najczęstszych wyzwań, z jakimi mierzą się inżynierowie, są typowe błędy w projektowaniu form wtryskowych, które mogą prowadzić do kosztownych opóźnień, defektów wyprasek czy nawet konieczności wykonania nowej formy. Jednym z głównych błędów jest nieprawidłowe zaprojektowanie układu chłodzenia – zbyt mała liczba kanałów chłodzących lub ich nieoptymalne rozmieszczenie skutkuje nierównomiernym chłodzeniem, co może powodować odkształcenia i wewnętrzne naprężenia w gotowym detalu.

Kolejnym powszechnym problemem w projektowaniu form do wtrysku tworzyw sztucznych jest niewłaściwe rozmieszczenie wypychaczy. Brak ich odpowiedniej liczby lub nieodpowiednie położenie może prowadzić do trudności przy wyjmowaniu detalu z formy oraz widocznych śladów wypychaczy na wyprasce. Oprócz tego bardzo istotne jest prawidłowe zaprojektowanie linii podziału formy – jej zła lokalizacja wpływa nie tylko na estetykę, ale też na szczelność i jakość powierzchni produktu końcowego.

Aby uniknąć najczęstszych błędów w projektowaniu form wtryskowych, należy przestrzegać najlepszych praktyk, takich jak wczesna analiza DFM (Design for Manufacturability), która pozwala wykryć potencjalne problemy już na etapie koncepcyjnym. Równie ważne jest używanie zaawansowanych narzędzi do symulacji przepływu tworzywa (np. Moldflow), które umożliwiają optymalizację układu wlewowego, chłodzenia i odpowietrzania. Współpraca projektanta z działem produkcji i technologii również znacząco redukuje ryzyko błędów w formie wtryskowej, dzięki lepszemu zrozumieniu ograniczeń i możliwości procesu produkcyjnego.