Nowoczesne technologie w projektowaniu form wtryskowych

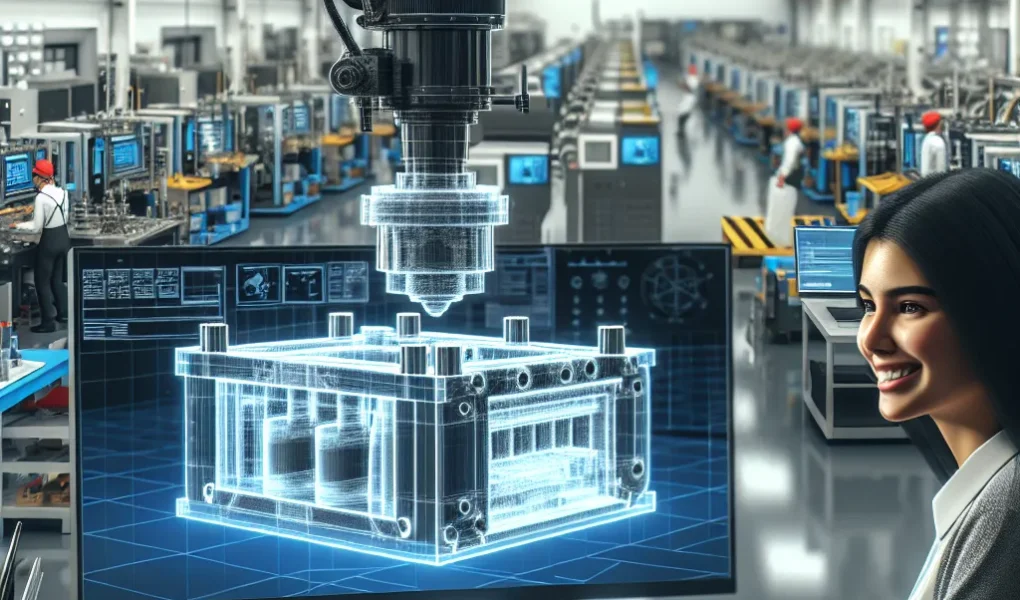

Współczesne projektowanie form wtryskowych nie może obyć się bez zastosowania nowoczesnych technologii, które znacząco przyspieszają proces produkcji, zwiększają precyzję wykonania oraz redukują koszty. Jednym z kluczowych elementów w tym procesie jest wykorzystanie zaawansowanych systemów CAD/CAM, które pozwalają na cyfrowe modelowanie geometrii formy i symulację procesu wtrysku jeszcze przed jej fizycznym wykonaniem. Dzięki temu inżynierowie mogą wcześniej zidentyfikować potencjalne problemy technologiczne i zoptymalizować projekt pod kątem efektywności produkcyjnej.

Obecnie projektanci coraz częściej sięgają po technologie takie jak analiza elementów skończonych (FEA) czy symulacje przepływu tworzywa (np. Moldflow), które umożliwiają ocenę rozkładu temperatury, ciśnienia czy występowania linii łączeń. Tego typu nowoczesne technologie w projektowaniu form wtryskowych pozwalają zminimalizować ryzyko błędów konstrukcyjnych oraz zwiększyć trwałość i niezawodność końcowego produktu. Automatyzacja procesów projektowych oraz możliwość szybkiego wprowadzania zmian w cyfrowym modelu to kolejne zalety, które wspierają dynamiczny rozwój branży przetwórstwa tworzyw sztucznych.

Równie istotnym trendem jest zastosowanie druku 3D w prototypowaniu elementów form wtryskowych. To innowacyjne podejście pozwala na szybkie tworzenie modeli testowych oraz elementów chłodzących o skomplikowanej geometrii, które trudno byłoby wykonać tradycyjnymi metodami. Zaawansowane projektowanie form wtryskowych z użyciem technologii przyrostowych zwiększa efektywność chłodzenia wkładek formujących, a co za tym idzie – skraca czas cyklu produkcyjnego oraz poprawia jakość powierzchni gotowych detali.

Cyfrowe narzędzia wspomagające proces projektowy

Współczesne projektowanie form wtryskowych coraz częściej opiera się na integracji zaawansowanych technologii cyfrowych, które znacząco usprawniają cały proces tworzenia narzędzi produkcyjnych. Cyfrowe narzędzia wspomagające proces projektowy pełnią kluczową rolę na każdym etapie – od koncepcji, przez analizę, aż po finalne wykonanie formy wtryskowej. Dzięki wykorzystaniu specjalistycznego oprogramowania CAD (Computer Aided Design) i CAE (Computer Aided Engineering), inżynierowie mogą w precyzyjny sposób modelować skomplikowane geometrie, analizować naprężenia, przepływ tworzywa oraz symulować proces wtryskiwania jeszcze przed wykonaniem fizycznego prototypu.

Ważnym elementem nowoczesnego podejścia do projektowania form wtryskowych jest zastosowanie technologii takich jak Moldflow, SolidWorks Simulation czy Autodesk Inventor. Narzędzia te pozwalają na identyfikację potencjalnych problemów, takich jak niewłaściwe chłodzenie, pułapki powietrzne czy niejednorodne zapełnienie gniazd formy, co przekłada się na niższe koszty korekt oraz szybszy czas wdrożenia formy do produkcji.

Co więcej, cyfryzacja procesu projektowego umożliwia łatwą współpracę między zespołami z różnych działów i lokalizacji. Dane projektowe mogą być udostępniane w czasie rzeczywistym, a wprowadzenie zmian odbywa się szybciej i z mniejszym ryzykiem błędu. Stosowanie cyfrowych narzędzi pozwala także na ścisłą kontrolę jakości oraz tworzenie dokumentacji technicznej wspierającej zgodność z międzynarodowymi normami i standardami przemysłowymi.

Podsumowując, cyfrowe narzędzia w projektowaniu form wtryskowych oferują ogromne możliwości w zakresie optymalizacji procesów, zwiększenia precyzji wykonania oraz redukcji kosztów produkcyjnych. Dzięki nim możliwe jest tworzenie wydajnych, trwałych i ergonomicznych form, które spełniają coraz wyższe wymagania współczesnego przemysłu.

Optymalizacja produkcji dzięki innowacyjnym formom

Optymalizacja produkcji dzięki innowacyjnym formom wtryskowym staje się kluczowym elementem w nowoczesnym podejściu do przetwórstwa tworzyw sztucznych. Projektowanie form wtryskowych z wykorzystaniem zaawansowanych technologii, takich jak symulacje numeryczne, druk 3D czy chłodzenie konformalne, pozwala nie tylko zwiększyć efektywność procesu wtrysku, ale także znacząco obniżyć koszty jednostkowe produkcji. Zoptymalizowane formy wtryskowe skracają czas cyklu, redukują ryzyko powstawania wad detali oraz umożliwiają szybszą zmianę konfiguracji produkcyjnej, co przekłada się na elastyczność wytwarzania oraz lepsze wykorzystanie zasobów. Dzięki wdrożeniu innowacyjnych rozwiązań już na etapie projektowania formy wtryskowej, producenci mogą osiągać wyższą jakość produktów przy jednoczesnym zwiększeniu wydajności i redukcji strat materiałowych, co stanowi fundament konkurencyjności w branży przemysłu tworzyw sztucznych.

Materiały i trwałość nowoczesnych form wtryskowych

Współczesne projektowanie form wtryskowych opiera się na zaawansowanych materiałach, które znacząco wpływają na ich trwałość i wydajność w procesie produkcyjnym. Odpowiedni dobór materiału do budowy formy wtryskowej to kluczowy aspekt determinujący jakość wyprasek oraz koszty eksploatacji samej formy. Najczęściej stosowane materiały to wysokostopowe stale narzędziowe, takie jak stal P20, H13 czy stal nierdzewna S136, które oferują wysoką odporność na zużycie, korozję, a także na naprężenia termiczne powstające podczas cykli wtrysku.

Nowoczesne technologie obróbki cieplnej oraz powłoki ochronne, np. azotowanie czy nakładanie warstw PVD, jeszcze bardziej zwiększają trwałość form wtryskowych, pozwalając na ich eksploatację nawet w trudnych warunkach przemysłowych. Dzięki temu żywotność form sięga setek tysięcy, a nawet milionów cykli produkcyjnych bez konieczności drogich napraw czy regeneracji. Optymalizacja materiałów form wtryskowych przekłada się również na efektywność energetyczną i zrównoważony rozwój produkcji, ponieważ lepsza trwałość oznacza rzadszą potrzebę wymiany komponentów i mniejsze zużycie zasobów.

W dobie Przemysłu 4.0 projektowanie form wtryskowych z wykorzystaniem nowoczesnych materiałów stało się integralnym elementem strategii produkcyjnych wielu firm. Za pomocą symulacji komputerowych inżynierowie mogą dokładnie przewidzieć rozkład temperatur, naprężeń oraz potencjalnych punktów zużycia formy, dobierając do nich najbardziej odpowiednie stopy stali oraz ich obróbkę. W efekcie, inwestycja w jakość materiałową formy wtryskowej bezpośrednio przekłada się na obniżenie kosztów jednostkowych wyrobu, zwiększenie precyzji komponentów oraz skrócenie przestojów produkcyjnych.