Rodzaje form odlewniczych – przegląd podstawowych technologii

Rodzaje form odlewniczych stanowią kluczowy element technologii odlewania metali, wpływając nie tylko na jakość finalnych wyrobów, ale również na efektywność całego procesu produkcyjnego. W zależności od właściwości metalu, geometrii detalu oraz skali produkcji, stosuje się różne typy form, które determinują parametry odlewu oraz jego dokładność. Podstawowe rodzaje form do odlewania metali dzielą się na formy jednorazowe i formy wielokrotnego użytku, zróżnicowane pod względem materiałów wykonania i metod eksploatacji.

Najpopularniejsze formy jednorazowe to formy piaskowe, w których wykorzystuje się mieszaniny piasku kwarcowego z odpowiednimi lepiszczami. Forma piaskowa, dzięki swojej uniwersalności i niskim kosztom wytworzenia, znajduje szerokie zastosowanie w przemyśle ciężkim i produkcji jednostkowej. Do bardziej precyzyjnych odlewów stosuje się formy ceramiczne, wykorzystywane m.in. w technologii wosku traconego, gdzie wysoka dokładność i gładkość powierzchni są kluczowe.

Wśród form wielokrotnego użytku wyróżnia się formy metalowe, stosowane w technologiach takich jak odlewanie ciśnieniowe czy kokilowe. Forma metalowa charakteryzuje się dużą trwałością i wysoką jakością powierzchni odlewu, co czyni ją idealnym rozwiązaniem dla produkcji seryjnej i masowej. Innym przykładem są formy grafitowe, stosowane w odlewaniu metali nieżelaznych, takich jak miedź, aluminium czy stopy cynku, ze względu na ich odporność na wysoką temperaturę i dobre właściwości antyadhezyjne.

Dobór odpowiedniej formy odlewniczej jest kluczowy dla zapewnienia jakości odlewów oraz optymalizacji kosztów produkcji. Właściwie wybrana technologia formy odlewniczej pozwala uzyskać pożądane właściwości mechaniczne, estetyczne i wymiarowe detalu metalowego. Dlatego zrozumienie poszczególnych rodzajów form do odlewania metali i ich zastosowania jest niezbędne dla technologów, konstruktorów i inżynierów procesów produkcyjnych.

Formy piaskowe i ich zastosowanie w przemyśle

Formy piaskowe stanowią jeden z najczęściej stosowanych rodzajów form do odlewania metali, znajdując szerokie zastosowanie w przemyśle metalurgicznym i odlewniczym. Technologia ta polega na wykorzystaniu specjalnie przygotowanej mieszanki piasku formierskiego, najczęściej kwarcowego, z odpowiednimi dodatkami wiążącymi, takimi jak glina bentonitowa czy żywice syntetyczne. Kluczową zaletą form piaskowych jest ich wysoka elastyczność technologiczna, niskie koszty produkcji oraz możliwość wykonywania skomplikowanych geometrycznie odlewów, nawet w niewielkich seriach.

Formy piaskowe są powszechnie wykorzystywane w różnych gałęziach przemysłu, w tym w motoryzacji, energetyce, budowie maszyn czy przemyśle lotniczym. Dzięki technologii formowania piaskowego możliwe jest odlewanie zarówno metali żelaznych, takich jak żeliwo i stal, jak i metali nieżelaznych, w tym aluminium, miedzi czy brązów. Wysoka odporność cieplna mieszanki formierskiej oraz jej zdolność do odwzorowywania detali pozwala na uzyskanie odlewów o bardzo dobrej jakości powierzchni i dokładności wymiarowej.

Z punktu widzenia optymalizacji pod kątem efektywności i kosztów, formy piaskowe są idealnym rozwiązaniem zwłaszcza przy produkcji elementów o dużych gabarytach, takich jak korpusy silników, obudowy turbin czy części konstrukcyjne. Warto podkreślić, że istnieją różne metody formowania piaskowego – m.in. formowanie ręczne, maszynowe, czy z zastosowaniem form jednokrotnego i wielokrotnego użytku. Wybór zależy od specyfiki odlewu oraz wymogów produkcyjnych.

Podsumowując, formy piaskowe to uniwersalne i ekonomiczne rozwiązanie stosowane w odlewnictwie metali, które pozwala na precyzyjne i wytrzymałe wykonanie komponentów o skomplikowanej strukturze. Ich szerokie zastosowanie w przemyśle sprawia, że pozostają one jednym z kluczowych ogniw nowoczesnych technologii odlewniczych.

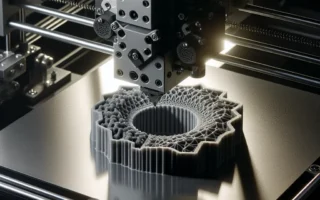

Nowoczesne formy metalowe – trwałość i precyzja

Nowoczesne formy metalowe stanowią kluczowy element współczesnych technologii odlewniczych, oferując wyjątkową trwałość oraz wysoką precyzję w procesie odlewania metali. Dzięki zaawansowanym rozwiązaniom inżynieryjnym i zastosowaniu wysokiej jakości materiałów, takich jak stal narzędziowa hartowana lub stopy nierdzewne, nowoczesne formy do odlewania metali są w stanie wytrzymać tysiące cykli produkcyjnych bez utraty swoich właściwości geometrycznych. Jest to szczególnie istotne w produkcji seryjnej elementów o skomplikowanej geometrii, gdzie nawet niewielkie odchylenia wymiarowe mogłyby skutkować odrzutem gotowych produktów.

Precyzyjne formy metalowe wykorzystywane są głównie w technologiach ciśnieniowego odlewania metali, takich jak aluminium, magnez czy cynk. Proces ten wymaga form o wysokiej odporności na działanie temperatury oraz ciśnienia, które mogą przekraczać kilkaset barów. Współczesne formy metalowe nie tylko charakteryzują się dużą żywotnością, ale również pozwalają na uzyskanie wyjątkowo gładkich powierzchni odlewów oraz minimalizują konieczność dalszej obróbki mechanicznej. Dlatego nowoczesne metalowe formy odlewnicze znacząco zwiększają efektywność produkcji i redukują koszty jednostkowe wykonywanych elementów.

Warto podkreślić, że rozwój technologii form metalowych idzie w parze z rosnącymi wymaganiami branż przemysłowych, takich jak motoryzacja, lotnictwo czy AGD. Zaawansowane oprogramowanie CAD/CAM oraz techniki symulacji odlewania pozwalają na projektowanie form o zoptymalizowanej geometrii i systemach chłodzenia, co przekłada się na lepszą kontrolę procesu krzepnięcia metalu oraz zmniejszenie ryzyka powstawania wad odlewniczych. Dzięki temu nowoczesne formy do odlewania metali odpowiadają na potrzeby rynku, łącząc trwałość konstrukcyjną z niezrównaną precyzją wykonania.

Formy ceramiczne i ich rola w precyzyjnym odlewaniu metali

Formy ceramiczne odgrywają kluczową rolę w procesie precyzyjnego odlewania metali, zwłaszcza w zastosowaniach wymagających wysokiej dokładności odwzorowania detalu i wysokiej jakości powierzchni odlewów. W odróżnieniu od tradycyjnych form piaskowych lub metalowych, formy ceramiczne umożliwiają uzyskanie bardzo skomplikowanych kształtów oraz cienkościennych elementów, dzięki czemu znajdują szerokie zastosowanie w przemyśle lotniczym, motoryzacyjnym oraz jubilerskim. Proces tworzenia form ceramicznych zazwyczaj opiera się na metodzie wytapianych modeli (tzw. lost wax). W pierwszym etapie wykonuje się dokładny model odlewu z wosku, który następnie zostaje pokryty specjalną ceramiczną zawiesiną, a po wielokrotnym nałożeniu kolejnych warstw i wysuszeniu – utwardza się termicznie. Model woskowy ulega stopieniu, pozostawiając wewnątrz formy pustą przestrzeń odzwierciedlającą kształt przyszłego odlewu. Dzięki wysokiej odporności cieplnej i chemicznej ceramiki, formy te mogą być używane do odlewania metali o wysokiej temperaturze topnienia, takich jak stal nierdzewna, stopy niklu czy tytan. Precyzyjne odlewanie metali z użyciem form ceramicznych pozwala na minimalizację obróbki mechanicznej gotowych elementów, co przekłada się na oszczędność czasu i kosztów produkcji, a także zwiększa jakość i powtarzalność produkowanych komponentów. Dzięki swoim zaletom formy ceramiczne cieszą się rosnącą popularnością w nowoczesnych technologiach odlewniczych i stanowią nieodzowny element w branżach wymagających wysokiej precyzji i niezawodności materiałów.