Znaczenie parametrów procesu w technologii odlewania

W technologii odlewania, odpowiednie ustawienie parametrów procesu odgrywa kluczową rolę w zapewnieniu wysokiej jakości wypełnienia formy odlewniczej. Parametry takie jak temperatura metalu, prędkość zalewania, ciśnienie wtrysku (w przypadku odlewania ciśnieniowego), czas napełniania formy oraz warunki chłodzenia mają bezpośredni wpływ na końcowe właściwości odlewów. Nawet niewielkie odchylenia od zalecanych wartości mogą prowadzić do powstania defektów, takich jak niepełne wypełnienie, pory powietrzne, wtrącenia tlenków czy mikropęknięcia. Dlatego optymalizacja parametrów procesu technologii odlewania jest niezbędna dla osiągnięcia stabilności produkcji oraz wysokiej jakości odlewów.

Temperatura ciekłego metalu to jeden z podstawowych parametrów wpływających na zdolność wypełniania formy. Zbyt niska temperatura może prowadzić do przedwczesnego zestalenia metalu wewnątrz wnęki formy, podczas gdy zbyt wysoka może sprzyjać erozji formy oraz niepożądanym reakcjom chemicznym. Równie ważna jest prędkość i sposób zalewania – zbyt szybkie wlewanie może powodować turbulencje i powstawanie porów, natomiast zbyt wolne może nie pozwolić na całkowite wypełnienie formy przed stwardnieniem metalu. Sterowanie ciśnieniem i siłą napełniania, szczególnie w procesach odlewania pod ciśnieniem, pozwala kontrolować sposób przepływu stopu, zmniejszając ryzyko powstawania pustek i innych wad strukturalnych.

Zrozumienie znaczenia parametrów procesu w technologii odlewania i ich wpływu na wypełnienie formy jest kluczowe dla inżynierów materiałowych i technologów, którzy dążą do produkcji bezbłędnych komponentów. Ciągłe monitorowanie i analizowanie tych parametrów przy pomocy systemów rejestrujących dane procesowe umożliwia szybkie diagnozowanie problemów oraz wdrażanie działań korygujących. Przemysł odlewniczy wykorzystuje w tym celu nowoczesne narzędzia, takie jak symulacje komputerowe procesu odlewania, które pozwalają przewidywać jakość wypełnienia jeszcze przed rozpoczęciem produkcji.

Wpływ temperatury metalu i formy na jakość odlewów

Temperatura metalu ciekłego oraz temperatura formy odlewniczej mają kluczowy wpływ na jakość uzyskiwanych odlewów, co czyni je jednymi z najistotniejszych parametrów procesu odlewniczego. Odpowiednia kontrola temperatury metalu w czasie zalewania formy umożliwia prawidłowe wypełnienie nawet najbardziej złożonych kształtów, minimalizując ryzyko powstawania niedolewek, porowatości czy wad powierzchniowych. Zbyt niska temperatura metalu powoduje szybkie stygnięcie stopu podczas przepływu, co może skutkować niepełnym wypełnieniem wnęki formy i tworzeniem się pustek. Z kolei nadmierna temperatura może doprowadzić do reakcji chemicznych pomiędzy stopem a powierzchnią formy, nadmiernego utlenienia oraz wzrostu skurczu odlewu, co negatywnie wpływa na jego integralność i właściwości mechaniczne.

Kwestia temperatury formy odlewniczej jest równie krytyczna – zbyt zimna forma prowadzi do gwałtownego stygnięcia metalu, co wywołuje naprężenia wewnętrzne i sprzyja tworzeniu się pęknięć gorących lub zimnych. Dobrze dobrana temperatura formy pozwala uzyskać korzystne warunki krzepnięcia, sprzyjające redukcji naprężeń oraz polepszeniu szczelności i jednorodności struktury odlewu. W przypadku odlewów precyzyjnych, takich jak odlewy ciśnieniowe czy metodą traconego wosku, kontrola temperatury formy i metalu ma jeszcze większe znaczenie, wpływając na mikrostrukturę odlewu, stabilność wymiarową oraz jakość powierzchni.

Dostosowanie temperatury metalu i formy musi uwzględniać rodzaj stopu, geometrię odlewu, przewodność cieplną formy oraz wymagania jakościowe finalnego produktu. W praktyce przemysłowej, wykorzystuje się zaawansowane systemy pomiarowe i regulacyjne pozwalające precyzyjnie zarządzać tymi parametrami, co przekłada się na poprawę powtarzalności i jakości odlewów, redukcję braków oraz obniżenie kosztów produkcji.

Rola prędkości zalewania w eliminacji defektów

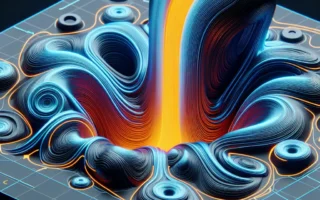

Jednym z kluczowych parametrów wpływających na jakość odlewu jest **prędkość zalewania formy odlewniczej**, która odgrywa istotną rolę w eliminacji defektów odlewniczych. Odpowiednio dobrana **prędkość napełniania formy** decyduje nie tylko o kompletności wypełnienia, ale również o strukturze odlewanego materiału, wpływając na występowanie takich wad jak: pory, zimne złącza, inkluzje tlenkowe czy zapylenia. Zbyt niska prędkość zalewania może prowadzić do przedwczesnego stygnięcia metalu, co skutkuje niepełnym wypełnieniem wnęki formy, powstawaniem nierówności powierzchni oraz mikroporowatości. Z kolei nadmierna prędkość może powodować nadmierne turbulencje strumienia ciekłego metalu, co sprzyja powstawaniu wtrąceń tlenkowych oraz entrapmentowi gazów.

Dlatego istotne jest optymalne dostosowanie parametrów procesu, takich jak **temperatura zalewania**, geometria układu wlewowego oraz właśnie **prędkość zalewania**, aby osiągnąć balans pomiędzy dynamicznym wypełnieniem formy a spokojnym przepływem. W nowoczesnych technologiach odlewniczych, takich jak odlewanie ciśnieniowe czy techniki próżniowe, kontrola prędkości przepływu metalu umożliwia uzyskanie wysokiej jakości odlewów przy minimalizacji ryzyka defektów strukturalnych. Zastosowanie symulacji komputerowej przepływu metalu (CFD) pozwala już na etapie projektowania określić optymalną prędkość wypełniania, co stanowi istotny element strategii jakości w procesach odlewniczych.

Podsumowując, **rola prędkości zalewania w eliminacji defektów odlewniczych** jest nie do przecenienia. Jej właściwe dobranie stanowi jeden z filarów skutecznego sterowania procesem odlewniczym i ma bezpośredni wpływ na jakość finalnego produktu. Właściwa kontrola tego parametru to nie tylko zapobieganie wadom, ale także zwiększenie wydajności produkcji oraz obniżenie kosztów związanych z brakami i poprawkami.

Optymalizacja procesu a powtarzalność odlewów wysokiej jakości

Optymalizacja procesu odlewania ma kluczowe znaczenie dla zapewnienia powtarzalności odlewów wysokiej jakości. W kontekście jakości wypełnienia formy odlewniczej, precyzyjne dostosowanie parametrów technologicznych, takich jak prędkość zalewania, temperatura metalu, ciśnienie czy czas wypełnienia formy, pozwala na minimalizację wad takich jak pęcherze gazowe, niepełne wypełnienia czy pęknięcia termiczne. Zbyt szybkie zalewanie może prowadzić do zawirowań i napowietrzania metalu, natomiast zbyt wolne — do przedwczesnego stygnięcia ciekłego metalu przed całkowitym wypełnieniem formy. Dlatego optymalizacja parametrów procesu odlewania jest niezbędna do uzyskania powtarzalnych rezultatów w produkcji seryjnej.

Powtarzalność odlewów to jeden z kluczowych wskaźników jakości w produkcji przemysłowej. Aby ją osiągnąć, konieczne jest stosowanie nowoczesnych narzędzi projektowania i symulacji procesu, takich jak oprogramowanie CAD/CAE, które pozwala analizować przebieg wypełnienia formy odlewniczej, rozmieszczenie układu wlewowego i stref chłodzenia. Dzięki tym narzędziom można przewidzieć i wyeliminować potencjalne defekty jeszcze na etapie projektowania procesu, co przekłada się na zmniejszenie strat materiałowych i poprawę efektywności produkcji. Utrzymanie stabilnych warunków procesu daje gwarancję, że każda partia odlewów będzie spełniać te same rygorystyczne wymagania jakościowe, co ma szczególne znaczenie w branżach takich jak motoryzacja czy lotnictwo, gdzie niezawodność produktów jest priorytetem.