Analiza mechanizmów zmęczenia materiałów w długotrwałej eksploatacji

Analiza mechanizmów zmęczenia materiałów w długotrwałej eksploatacji stanowi kluczowy element w ocenie wytrzymałości zmęczeniowej komponentów narażonych na wielokrotne obciążenia cykliczne. W warunkach eksploatacyjnych, takich jak w przemyśle lotniczym, motoryzacyjnym czy energetyce, materiały są poddawane powtarzającym się naprężeniom, które mogą prowadzić do inicjacji oraz propagacji mikropęknięć, kończących się w efekcie awarią elementu konstrukcyjnego. Mechanizmy zmęczenia zależą od wielu czynników, m.in. od mikrostruktury materiału, rodzaju obciążeń, temperatury pracy oraz środowiska eksploatacyjnego (np. obecności korozyjnych mediów).

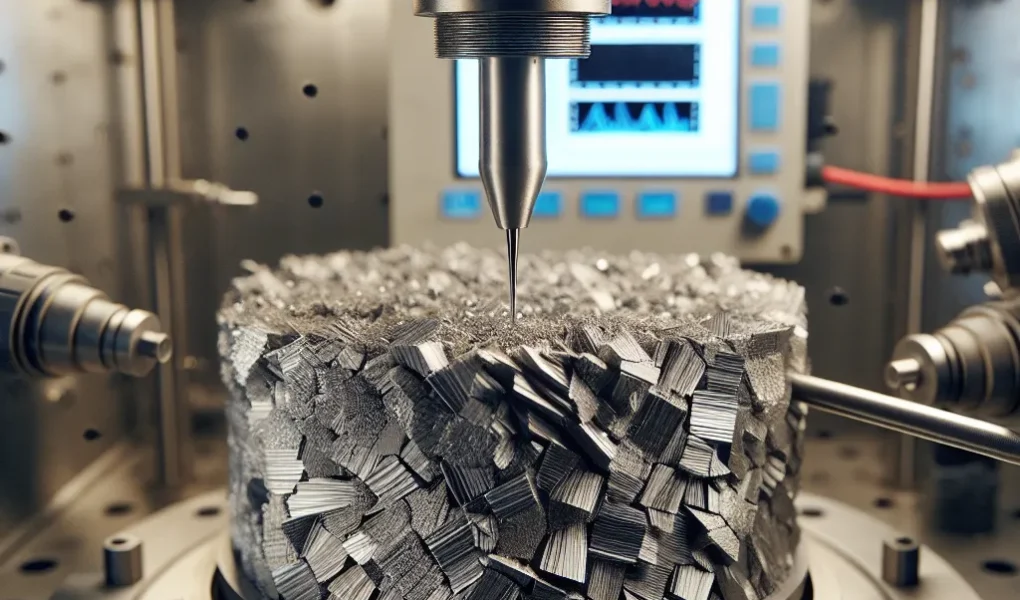

W długotrwałej eksploatacji dochodzi do akumulowania uszkodzeń w skali mikroskopowej, które są często niewidoczne przy zwykłej kontroli wizualnej. Kluczowym mechanizmem jest tu inicjacja pęknięcia zmęczeniowego, której miejsce powstawania może być zlokalizowane na powierzchni (np. przy obecności karbów lub zarysowań) lub wewnątrz materiału (np. w wyniku wtrąceń niemetalicznych czy niejednorodności strukturalnych). Następnie dochodzi do propagacji pęknięcia, które rozwija się na skutek kolejnych cykli obciążeń, aż do momentu osiągnięcia krytycznego rozmiaru prowadzącego do złamania. Zrozumienie tych mechanizmów pozwala na bardziej efektywne projektowanie trwałych komponentów oraz wdrażanie skutecznych strategii monitorowania i zapobiegania awariom.

Ponadto, analiza mechanizmów zmęczeniowych w warunkach eksploatacyjnych umożliwia identyfikację wpływu różnych parametrów, takich jak częstotliwość obciążeń, amplituda naprężeń czy ekspozycja na środowisko agresywne. Dzięki zastosowaniu zaawansowanych technik badawczych, takich jak mikroskopia SEM, tomografia przemysłowa czy analiza numeryczna (np. metoda elementów skończonych – MES), można dokładniej określić ścieżki rozwoju pęknięć oraz przewidywać żywotność elementów eksploatowanych w trudnych warunkach. W konsekwencji, wiedza ta jest niezbędna do projektowania materiałów o zwiększonej odporności zmęczeniowej oraz do optymalizacji procesów technologicznych mających na celu wydłużenie trwałości konstrukcji.

Wpływ warunków środowiskowych na wytrzymałość zmęczeniową

Wytrzymałość zmęczeniowa materiałów w warunkach eksploatacyjnych jest ściśle zależna od czynników środowiskowych, które wpływają na mechanizmy degradacji materiałów podczas długotrwałego obciążenia cyklicznego. W szczególności, wpływ warunków środowiskowych na wytrzymałość zmęczeniową obejmuje oddziaływanie takich czynników jak temperatura, wilgotność, środowiska korozyjne (np. woda morska, atmosfera przemysłowa) oraz zmienne warunki atmosferyczne. Ekspozycja materiału na agresywne środowisko może znacznie przyspieszyć inicjację pęknięć zmęczeniowych i skrócić jego żywotność użytkową.

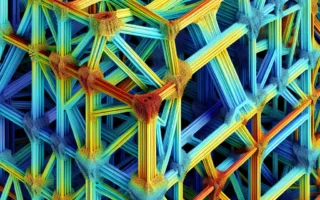

Dla większości metali i ich stopów, działanie korozyjne środowiska może obniżyć granicę wytrzymałości zmęczeniowej nawet o kilkadziesiąt procent w stosunku do badań prowadzonych w warunkach laboratoryjnych, co prowadzi do zjawiska tzw. korozji zmęczeniowej. Również zmienne warunki termiczne mogą prowadzić do rozszerzalności cieplnej i naprężeń szczątkowych, przyczyniając się do powstawania mikropęknięć. W przypadku materiałów kompozytowych wytrzymałość zmęczeniowa może być dodatkowo obniżona przez wchłanianie wilgoci, która prowadzi do rozmiękania matrycy polimerowej i osłabienia wiązań międzyfazowych.

Zrozumienie wpływu warunków środowiskowych na wytrzymałość zmęczeniową jest kluczowe w projektowaniu elementów konstrukcyjnych eksploatowanych w trudnych warunkach, takich jak lotnictwo, przemysł morski, energetyka wiatrowa czy infrastruktura mostowa. Właściwy dobór materiału, jego ochrona antykorozyjna oraz uwzględnienie oddziaływania środowiska w analizach trwałości zmęczeniowej są niezbędne dla zapewnienia niezawodności i bezpieczeństwa konstrukcji.

Nowoczesne metody badawcze w ocenie wytrzymałości zmęczeniowej

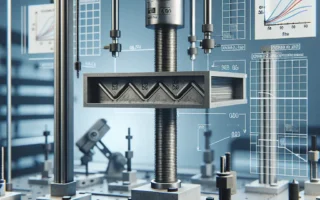

Nowoczesne metody badawcze w ocenie wytrzymałości zmęczeniowej materiałów odgrywają kluczową rolę w inżynierii materiałowej oraz projektowaniu komponentów narażonych na długotrwałe obciążenia cykliczne. Tradycyjne testy zmęczeniowe, takie jak próba Wohlera (S-N), choć nadal powszechnie stosowane, nie zawsze uwzględniają realistyczne warunki eksploatacyjne. Współczesne podejścia badawcze dążą do precyzyjniejszej i bardziej efektywnej analizy zachowania materiałów pod wpływem zmieniających się obciążeń, temperatury oraz środowisk agresywnych, co pozwala na trafniejsze prognozowanie trwałości elementów konstrukcyjnych.

Do najnowocześniejszych metod wykorzystywanych w ocenie odporności zmęczeniowej materiałów należy technika cyfrowej korelacji obrazów (DIC), umożliwiająca bezkontaktowe monitorowanie pola przemieszczeń i odkształceń na powierzchni próbki w czasie rzeczywistym. Równolegle rozwijane są metody akustycznej emisji (AE), pozwalające na wykrywanie mikropęknięć już we wczesnym stadium propagacji uszkodzeń. Dzięki tym metodom możliwe jest zarówno zrozumienie mechanizmów zmęczeniowego niszczenia, jak i określenie krytycznych lokalizacji, które mogą ulec awarii w rzeczywistych warunkach pracy urządzeń.

Nieocenioną rolę odgrywają również zaawansowane symulacje numeryczne, zwłaszcza wykorzystujące metodę elementów skończonych (MES), które pozwalają na odwzorowanie skomplikowanych przypadków obciążeń i analizę rozkładu naprężeń w mikrostrukturze materiału. Coraz częściej integruje się także podejścia probabilistyczne, uwzględniające statystyczne rozrzuty materiałowe i eksploatacyjne, co podnosi wiarygodność prognoz dotyczących żywotności zmęczeniowej.

Kolejnym krokiem w rozwoju badań nad wytrzymałością zmęczeniową jest zastosowanie technik opartych na sztucznej inteligencji i uczeniu maszynowym, które umożliwiają analizę ogromnych ilości danych pomiarowych oraz przewidywanie uszkodzeń z wysoką dokładnością. Dzięki wykorzystaniu tych nowoczesnych metod badawczych możliwe staje się projektowanie bardziej niezawodnych i trwałych materiałów oraz konstrukcji wykorzystywanych w lotnictwie, motoryzacji, energetyce i wielu innych gałęziach przemysłu.

Zastosowanie wyników badań zmęczeniowych w projektowaniu inżynierskim

Wyniki badań zmęczeniowych materiałów odgrywają kluczową rolę w inżynierskim procesie projektowania, szczególnie w kontekście trwałości i niezawodności elementów konstrukcyjnych pracujących w warunkach cyklicznego obciążenia. Wytrzymałość zmęczeniowa materiałów to zdolność do przenoszenia zmiennych obciążeń mechanicznych bez utraty integralności strukturalnej przez określoną liczbę cykli. W praktyce inżynierskiej oznacza to, że wyniki badań zmęczeniowych służą jako fundamentalne dane wejściowe w opracowywaniu bezpiecznych konstrukcji, takich jak mosty, wały napędowe, kadłuby samolotów czy ramy pojazdów.

Podczas projektowania inżynierskiego szczególną uwagę zwraca się na granicę wytrzymałości zmęczeniowej danego materiału oraz krzywe Wöhlera (S-N), które obrazują zależność pomiędzy liczbą cykli do zniszczenia a amplitudą naprężeń. Dzięki tym informacjom konstruktorzy mogą przewidywać okres eksploatacji poszczególnych komponentów oraz ustalać dopuszczalne zakresy obciążeń eksploatacyjnych. Co więcej, uwzględnienie realnych warunków pracy, takich jak zmienne temperatury, środowiska korozyjne czy obecność koncentracji naprężeń (np. otwory, karby), pozwala zwiększyć dokładność prognozowania żywotności zmęczeniowej.

W nowoczesnym projektowaniu inżynierskim wykorzystuje się również zaawansowane metody analizy numerycznej, takie jak analiza zmęczeniowa metodą elementów skończonych (MES), która w połączeniu z danymi z testów laboratoryjnych umożliwia symulację zachowania materiału pod wpływem cyklicznych obciążeń. Dzięki temu możliwe jest zidentyfikowanie potencjalnych punktów inicjacji pęknięć oraz optymalizacja geometrii elementów konstrukcyjnych w celu ich wzmocnienia.

Podsumowując, zastosowanie wyników badań zmęczeniowych w projektowaniu inżynierskim stanowi nieodzowny element zapewnienia bezpieczeństwa oraz efektywności eksploatacyjnej struktur. Integracja danych materiałowych z rzeczywistymi warunkami pracy prowadzi do powstania wysoce niezawodnych i trwałych rozwiązań technicznych, co ma kluczowe znaczenie zwłaszcza w branżach takich jak lotnictwo, motoryzacja, energetyka czy budownictwo inżynieryjne.