Zalety wykorzystania druku 3D w inżynierii mechanicznej

Zastosowanie druku 3D w projektowaniu części maszyn przynosi szereg korzyści, które w znaczący sposób wpływają na rozwój inżynierii mechanicznej. Jedną z głównych zalet technologii addytywnej w mechanice jest możliwość szybkiego prototypowania, które pozwala inżynierom na bieżąco testować i modyfikować komponenty bez konieczności długotrwałego i kosztownego procesu obróbki konwencjonalnej. Druk 3D umożliwia precyzyjne odwzorowanie nawet najbardziej skomplikowanych geometrii, co w przypadku tradycyjnych metod wytwarzania jest często niemożliwe lub nieopłacalne. Ponadto, projektowanie części maszyn wykorzystujące technologię druku 3D pozwala na znaczną optymalizację masy oraz materiału, co przekłada się na większą efektywność energetyczną gotowych mechanizmów. Kolejnym istotnym aspektem jest skrócenie cyklu produkcyjnego – dzięki lokalnej produkcji części na potrzeby danego projektu, inżynierowie mogą szybko reagować na zmieniające się wymagania, ograniczając czas przestoju oraz koszty logistyki. Druk 3D w inżynierii mechanicznej otwiera również drzwi do personalizacji rozwiązań – elementy mogą być projektowane indywidualnie pod konkretne zastosowania, co wcześniej było niezwykle trudne do osiągnięcia. Dzięki tym zaletom, zastosowanie druku 3D w projektowaniu maszyn stanowi przyszłościowy kierunek rozwoju nowoczesnego przemysłu.

Proces projektowania części maszyn z użyciem technologii addytywnych

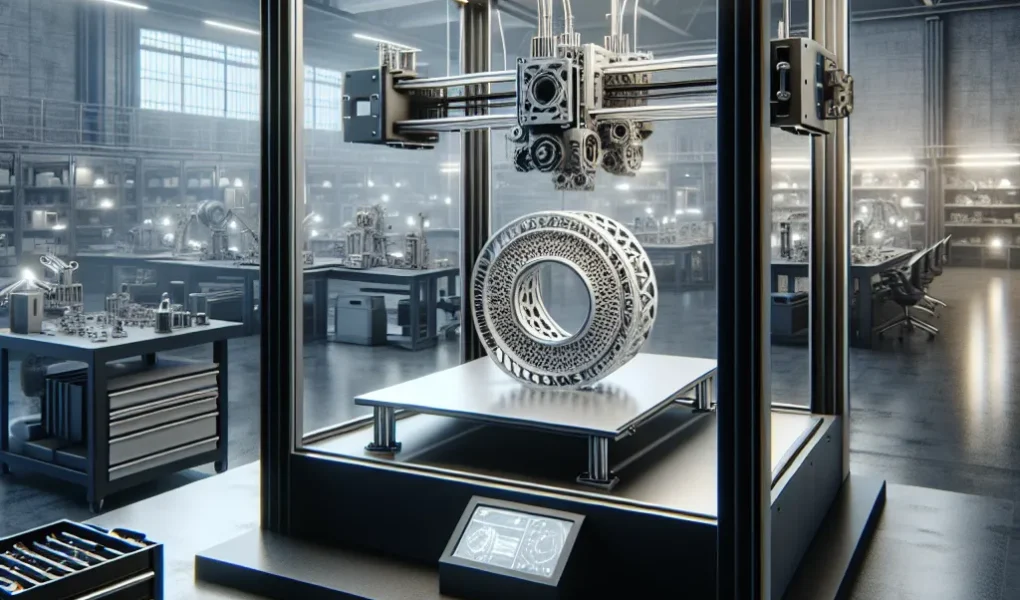

Proces projektowania części maszyn z użyciem technologii addytywnych, takich jak druk 3D, znacząco różni się od tradycyjnych metod wytwarzania. Wykorzystanie druku 3D w projektowaniu części maszyn rozpoczyna się od stworzenia precyzyjnego modelu CAD (Computer-Aided Design), który uwzględnia zarówno funkcje mechaniczne komponentu, jak i możliwości technologii druku przyrostowego. Projektanci muszą dostosować geometrię części do wymagań produkcji addytywnej, eliminując zbędne masy, integrując złożone struktury wewnętrzne oraz uwzględniając kierunek budowy warstw.

Jednym z istotnych etapów procesu projektowego jest analiza topologiczna, która pozwala zoptymalizować kształt części pod kątem wytrzymałości i redukcji masy, co jest kluczowe w branżach takich jak lotnictwo, motoryzacja czy robotyka. Dzięki technologii druku 3D, możliwe staje się projektowanie elementów o złożonej geometrii, które byłyby niemożliwe do wykonania przy użyciu tradycyjnych metod, takich jak frezowanie czy odlewanie. Dodatkowo, proces projektowania wykorzystujący druk 3D ułatwia szybkie prototypowanie – inżynierowie mogą błyskawicznie wyprodukować i przetestować fizyczny model części, co skraca czas wprowadzenia produktu na rynek i obniża koszty rozwoju.

Technologie addytywne w projektowaniu części maszyn umożliwiają również personalizację oraz produkcję jednostkową bez konieczności inwestowania w drogie formy czy narzędzia. Dzięki temu proces projektowania staje się bardziej elastyczny i dostosowany do indywidualnych potrzeb użytkownika końcowego. Co więcej, już na etapie projektu można przewidzieć parametry wytrzymałościowe i funkcjonalne części dzięki symulacjom komputerowym, które ściśle współpracują z metodami przyrostowymi.

Zastosowanie druku 3D w projektowaniu części maszyn to kierunek, który dynamicznie się rozwija, rewolucjonizując sposób myślenia o wytwarzaniu i funkcjonalności elementów mechanicznych. Wymaga jednak od projektantów nowego podejścia do konstruowania – uwzględniającego specyfikę materiałów do druku, technologię urządzenia oraz parametry procesu addytywnego. To wszystko sprawia, że proces projektowania staje się integralną częścią strategii innowacyjnych przedsiębiorstw produkcyjnych.

Materiały stosowane w druku 3D dla przemysłu maszynowego

Jednym z kluczowych czynników decydujących o sukcesie technologii druku 3D w projektowaniu części maszyn jest dobór odpowiednich materiałów. Materiały stosowane w druku 3D dla przemysłu maszynowego muszą spełniać szereg rygorystycznych wymagań mechanicznych, termicznych i chemicznych. Wśród najczęściej wykorzystywanych surowców w tej dziedzinie znajdują się zarówno tworzywa sztuczne, jak i metale oraz ich stopy. Ich wybór zależy bezpośrednio od rodzaju aplikacji oraz oczekiwanej wytrzymałości elementów końcowych.

W sektorze maszynowym powszechnie stosuje się materiały takie jak nylon wzmacniany włóknem węglowym (PA-CF), który łączy wysoką sztywność z niską masą oraz odpornością na ścieranie. Kolejnym często wybieranym polimerem jest polieteroketon (PEEK), znany z doskonałej odporności na wysokie temperatury, chemikalia i naprężenia mechaniczne. PEEK jest idealnym wyborem do produkcji elementów pracujących w ekstremalnych warunkach, na przykład w silnikach czy przekładniach. W przypadku prototypowania i części o mniejszym obciążeniu wykorzystuje się również ABS, PLA czy PETG – materiały łatwiejsze w obróbce, ale oferujące mniejszą wytrzymałość.

Coraz większe znaczenie w przemyśle maszynowym zyskuje druk 3D z metali. Materiały metaliczne, takie jak stal nierdzewna, tytan, aluminium czy stopy niklu, pozwalają na produkcję wysoce precyzyjnych, trwałych i odpornych na korozję komponentów. Dzięki technologiom takim jak SLM (Selective Laser Melting) czy DMLS (Direct Metal Laser Sintering) możliwe jest uzyskanie skomplikowanych geometrycznie części, które jednocześnie spełniają surowe normy inżynierskie. Druk 3D metali otworzył nowe możliwości w zakresie personalizacji i optymalizacji konstrukcji, zwłaszcza tam, gdzie tradycyjne metody obróbki byłyby zbyt kosztowne lub czasochłonne.

Dobór odpowiednich materiałów do druku 3D w przemyśle maszynowym jest nie tylko kwestią techniczną, ale ma również bezpośrednie przełożenie na ekonomikę produkcji oraz niezawodność gotowego produktu. Dlatego w procesie projektowania części maszyn dużą wagę przykłada się do analizy właściwości materiałów, takich jak odporność na zmęczenie, przewodnictwo cieplne, właściwości dielektryczne czy zachowanie w warunkach dynamicznego obciążenia. W miarę rozwoju technologii oraz pojawiania się nowych kompozytów i stopów, możliwości zastosowania druku 3D w projektowaniu maszyn będą stale rosnąć, przynosząc kolejne innowacje w inżynierii przemysłowej.

Przyszłość druku 3D w produkcji komponentów inżynieryjnych

Przyszłość druku 3D w produkcji komponentów inżynieryjnych zapowiada się niezwykle obiecująco, a technologia ta staje się kluczowym elementem nowoczesnego projektowania części maszyn. W ciągu ostatnich lat rozwój przemysłowego druku 3D znacząco przyspieszył, umożliwiając tworzenie wytrzymałych komponentów o złożonej geometrii, których wykonanie tradycyjnymi metodami było kosztowne lub wręcz niemożliwe. Druk 3D w inżynierii mechanicznej pozwala nie tylko na szybsze prototypowanie, ale także na produkcję końcową, co znacząco obniża koszty i czas realizacji projektów.

W nadchodzących latach oczekuje się dalszego rozwoju materiałów do druku 3D, takich jak zaawansowane kompozyty, superstopy metali czy inteligentne polimery, które znajdą zastosowanie w produkcji części do przemysłu lotniczego, motoryzacyjnego i energetycznego. Integracja druku 3D z systemami Przemysłu 4.0, takimi jak sztuczna inteligencja, internet rzeczy (IoT) czy cyfrowe bliźniaki, pozwoli na jeszcze bardziej zoptymalizowaną produkcję elementów maszyn i urządzeń.

Automatyzacja procesów wytwórczych i cyfrowa personalizacja produktów przemysłowych sprawiają, że druk 3D staje się strategicznym narzędziem w inżynierii produkcji. Dzięki możliwościom szybkiego wytwarzania części zamiennych na żądanie, eliminacji kosztów magazynowania oraz ograniczenia odpadów materiałowych, wykorzystanie druku 3D w przemyśle maszynowym wpisuje się w założenia zrównoważonego rozwoju. Wszystko to sprawia, że przyszłość druku 3D w projektowaniu komponentów inżynieryjnych będzie ściśle powiązana z wdrażaniem nowoczesnych, elastycznych modeli produkcyjnych.