Nowoczesne materiały inżynieryjne w budowie maszyn

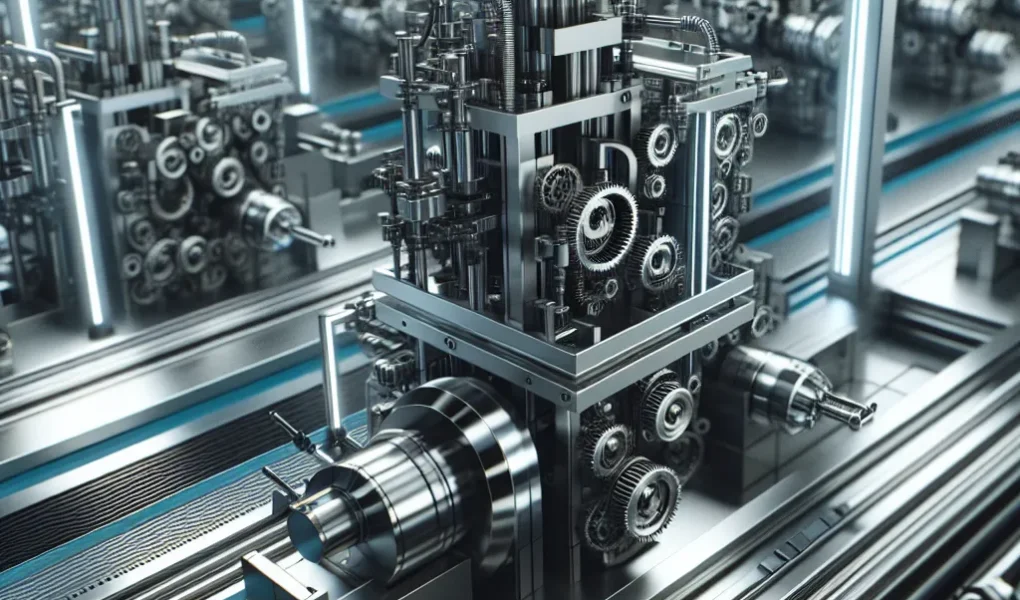

Nowoczesne materiały inżynieryjne w budowie maszyn stanowią kluczowy element rozwoju przemysłu, umożliwiając projektowanie urządzeń o zwiększonej wydajności, trwałości i energooszczędności. W ostatnich latach zauważalny jest dynamiczny wzrost zastosowań innowacyjnych materiałów, takich jak kompozyty polimerowe, stopy tytanu, ceramiki techniczne oraz zaawansowane stale stopowe. Ich unikalne właściwości – m.in. wysoka wytrzymałość mechaniczna, odporność na korozję, niski ciężar własny czy stabilność termiczna – sprawiają, że są one idealnym rozwiązaniem w konstrukcji maszyn przemysłowych pracujących w trudnych warunkach eksploatacji.

W szczególności kompozyty o osnowie polimerowej wzmocnione włóknami szklanymi lub węglowymi coraz częściej zastępują tradycyjne materiały, jak stal czy żeliwo, w komponentach narażonych na cykliczne obciążenia i wibracje. Ich zastosowanie w konstrukcji ram maszyn, obudów oraz części ruchomych pozwala znacząco obniżyć masę całkowitą urządzenia, co przekłada się na mniejsze zużycie energii i niższe koszty utrzymania. Również stopy aluminium i tytanu znajdują szerokie zastosowanie w przemyśle lotniczym, automotive oraz w maszynach precyzyjnych, gdzie liczy się stosunek wytrzymałości do wagi oraz odporność na utlenianie i zmęczenie materiału.

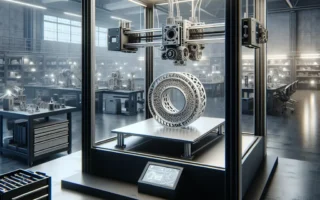

Inżynieria materiałowa zapewnia dziś rozwiązania skrojone na miarę specyficznych potrzeb konstrukcji przemysłowych. Dzięki rozwojowi technologii druku 3D oraz metodom obróbki materiałów trudno skrawalnych, projektanci maszyn mogą coraz śmielej wdrażać komponenty wykonane z ceramiki technicznej, które sprawdzają się w wysokotemperaturowych i agresywnych chemicznie warunkach pracy, jak np. w pompach chemicznych czy turbinach gazowych. Wdrożenie nowoczesnych materiałów inżynieryjnych w budowie maszyn nie tylko zwiększa ich żywotność, ale również umożliwia realizację zaawansowanych funkcji technicznych i automatyzacyjnych na niespotykaną dotąd skalę.

Właściwości i zalety kompozytów w przemyśle maszynowym

Współczesny przemysł maszynowy coraz częściej sięga po innowacyjne rozwiązania materiałowe, a jednym z nich są **kompozyty** – materiały łączące co najmniej dwa składniki o różnych właściwościach fizykochemicznych. Zastosowanie kompozytów w konstrukcjach maszyn przemysłowych przynosi szereg korzyści, zarówno pod względem wydajności, jak i trwałości elementów. Do najczęściej stosowanych w tej branży należą kompozyty polimerowe, kompozyty metalowo-ceramiczne oraz węglowe, które wyróżniają się szerokim zakresem **właściwości mechanicznych**, przy jednoczesnym zmniejszeniu masy konstrukcji.

Jedną z głównych zalet kompozytów w przemyśle maszynowym jest ich **wysoka wytrzymałość na rozciąganie i ściskanie** przy bardzo niskiej gęstości materiału, co pozwala obniżyć masę maszyny bez pogorszenia jej parametrów wytrzymałościowych. Dzięki temu możliwe jest projektowanie lżejszych, bardziej energooszczędnych i dynamicznych systemów mechanicznych. Ponadto, kompozyty cechują się znakomitą odpornością na korozję, działanie chemikaliów oraz zmienne warunki atmosferyczne, co przekłada się na wydłużenie żywotności maszyn i zmniejszenie kosztów eksploatacyjnych.

Nowoczesne materiały kompozytowe wykazują również **dużą stabilność wymiarową** przy zmianach temperatury oraz doskonałe właściwości tłumiące drgania, co ma ogromne znaczenie w przypadku maszyn pracujących w warunkach dużych obciążeń dynamicznych. Zastosowanie takich rozwiązań umożliwia zwiększenie precyzji działania maszyn, redukuje hałas i pozytywnie wpływa na komfort obsługi. Właśnie dlatego kompozyty stają się coraz bardziej powszechne w takich segmentach przemysłu jak produkcja obrabiarek CNC, systemów transportowych czy urządzeń automatyki przemysłowej.

Podsumowując, **zastosowanie kompozytów w konstrukcjach maszyn przemysłowych** pozwala nie tylko na uzyskanie lepszych parametrów mechanicznych, ale również na redukcję kosztów produkcji i eksploatacji. Ze względu na swoje unikalne właściwości, materiały kompozytowe stanowią jeden z kluczowych kierunków rozwoju nowoczesnej inżynierii materiałowej w sektorze przemysłowym.

Zastosowanie stopów lekkich w konstrukcjach przemysłowych

Współczesne konstrukcje maszyn przemysłowych coraz częściej wykorzystują **stopy lekkie**, które znajdują szerokie zastosowanie dzięki swoim wyjątkowym właściwościom fizycznym i mechanicznym. **Zastosowanie stopów lekkich w konstrukcjach przemysłowych** wynika przede wszystkim z ich niskiej masy właściwej, wysokiej wytrzymałości na jednostkę masy oraz odporności na korozję, co przekłada się na większą efektywność energetyczną oraz wydłużoną żywotność maszyn. Najczęściej stosowanymi stopami lekkimi są stopy aluminium, magnezu oraz tytanu, które znajdują zastosowanie m.in. w budowie komponentów ruchomych, obudów elementów roboczych oraz ram nośnych urządzeń przemysłowych.

**Stopy aluminium** są najczęściej wybieranym materiałem w przemyśle ze względu na swoje korzystne właściwości: są lekkie, dobrze przewodzą ciepło i prąd oraz łatwo poddają się obróbce mechanicznej i cieplnej. Dzięki temu są idealnym wyborem zarówno dla sektorów motoryzacyjnych, jak i dla zautomatyzowanej produkcji przemysłowej. Z kolei **stopy magnezu**, choć jeszcze lżejsze od aluminium, są coraz częściej stosowane tam, gdzie masa urządzenia ma kluczowe znaczenie – np. w elementach szybkoobrotowych i w konstrukcjach mobilnych maszyn przemysłowych.

Na szczególną uwagę zasługuje także **zastosowanie stopów tytanu**, które dzięki swojej wyjątkowej odporności na wysoką temperaturę i korozję sprawdzają się w warunkach ekstremalnych, np. w urządzeniach pracujących w środowiskach chemicznych lub przy dużych obciążeniach cieplnych. Stopy tytanu, pomimo wyższej ceny i trudniejszej obróbki, są niezastąpione w konstrukcjach wymagających niezawodności i trwałości.

Podsumowując, **nowoczesne materiały w przemyśle**, takie jak stopy lekkie, odgrywają kluczową rolę w optymalizacji pracy maszyn przemysłowych. Umożliwiają projektowanie wydajniejszych, bardziej wytrzymałych i energooszczędnych konstrukcji, jednocześnie obniżając koszty eksploatacyjne i poprawiając parametry użytkowe urządzeń. Stale rozwijające się technologie inżynieryjne pozwalają na jeszcze szersze **zastosowanie stopów lekkich w konstrukcjach przemysłowych**, co czyni je jednym z najważniejszych kierunków rozwoju nowoczesnego przemysłu.

Trendy i przyszłość materiałów w inżynierii mechanicznej

Współczesna inżynieria mechaniczna intensywnie korzysta z zaawansowanych materiałów, które rewolucjonizują projektowanie i produkcję maszyn przemysłowych. Jednym z najważniejszych trendów w tym obszarze jest integracja nowoczesnych materiałów o wysokiej wytrzymałości i niskiej masie, takich jak kompozyty węglowe, stopy tytanu czy grafen. Ich zastosowanie pozwala znacząco zwiększyć efektywność energetyczną, trwałość oraz odporność mechaniczną komponentów maszynowych, co przekłada się na wzrost niezawodności oraz redukcję kosztów eksploatacyjnych.

Jednym z kluczowych kierunków rozwoju jest wykorzystanie materiałów inteligentnych (smart materials), które dostosowują swoje właściwości do zmieniających się warunków pracy. Przykładem są stopy z pamięcią kształtu (SMA), które znajdują zastosowanie w systemach sterowania i automatyki przemysłowej. Równie istotnym trendem jest rozwój materiałów nanostrukturalnych, oferujących wyjątkowe właściwości mechaniczne i termiczne przy minimalnych rozmiarach, co otwiera nowe możliwości w miniaturyzacji i precyzyjnej inżynierii komponentów maszyn.

W kontekście zrównoważonego rozwoju, coraz większe znaczenie zyskują również materiały ekologiczne i recyklingowalne. W inżynierii mechanicznej intensywnie pracuje się nad wdrożeniem bio-kompozytów oraz materiałów pochodzących z odnawialnych źródeł, co wpisuje się w globalne trendy związane z ochroną środowiska i gospodarką o obiegu zamkniętym.

Analizując przyszłość materiałów w inżynierii mechanicznej, można przewidywać dalszy wzrost znaczenia technologii addytywnych, które umożliwiają tworzenie skomplikowanych struktur z wykorzystaniem nowoczesnych stopów i kompozytów. Druk 3D z zaawansowanych materiałów konstrukcyjnych staje się coraz bardziej powszechny w produkcji prototypów, a także ograniczonych serii elementów maszyn, co skraca czas wprowadzania produktów na rynek i obniża koszty produkcji. W obliczu postępującej automatyzacji przemysłu oraz rosnących wymagań środowiskowych, nowoczesne materiały stanowią fundament przyszłości konstrukcji maszyn przemysłowych.