Nowoczesne technologie tłoczenia w przemyśle produkcyjnym

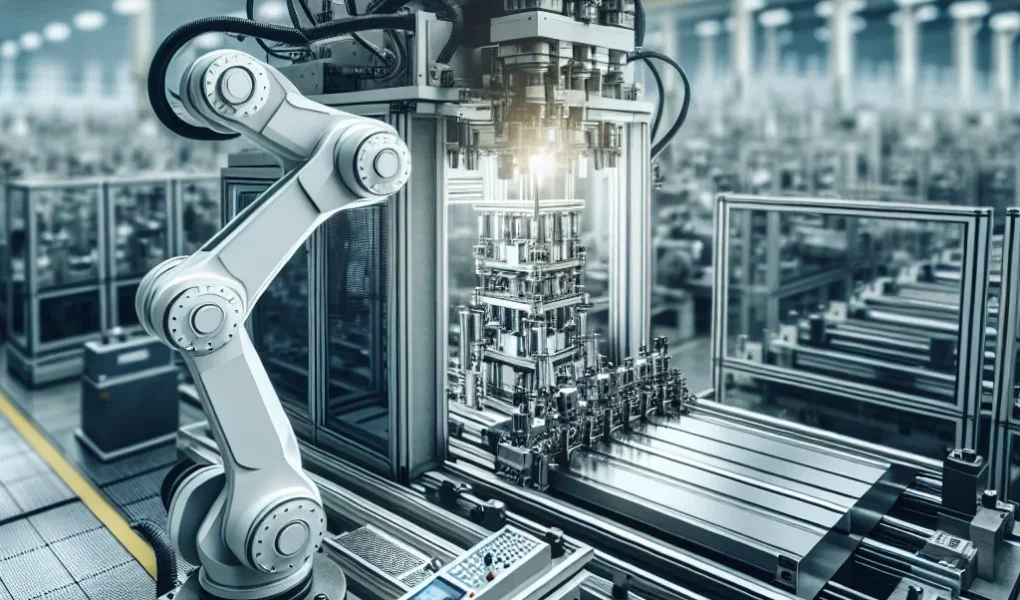

Nowoczesne technologie tłoczenia w przemyśle produkcyjnym odgrywają kluczową rolę w zwiększaniu wydajności oraz precyzji procesów wytwórczych. Zaawansowane tłoczniki i wykrojniki stanowią fundament wielu etapów produkcji w branżach takich jak motoryzacja, elektronika, sprzęt AGD czy lotnictwo. Wprowadzenie technologii takich jak tłoczenie na zimno, precyzyjne tłoczenie CNC oraz systemy automatycznego podawania materiału umożliwia tworzenie komponentów o złożonych kształtach przy jednoczesnym zachowaniu wysokiej dokładności i powtarzalności procesu.

Jednym z najbardziej przełomowych rozwiązań są tłoczniki progresywne, które umożliwiają wykonanie kilku operacji (cięcie, gięcie, tłoczenie) w ramach jednej sekwencji roboczej. Dzięki zastosowaniu wielostopniowych narzędzi i integracji z systemami monitoringu jakości, współczesne linie tłoczące osiągają niespotykany dotąd poziom efektywności. Istotnym elementem nowoczesnych systemów tłoczenia są również wykrojniki wielowarstwowe i formujące 3D, które pozwalają uzyskać skomplikowane kształty bez potrzeby dodatkowej obróbki.

Dzięki postępowi technologicznemu w dziedzinie materiałoznawstwa oraz automatyki przemysłowej, nowoczesne technologie tłoczenia przyczyniają się do obniżenia kosztów produkcji, redukcji strat materiałowych i zwiększenia elastyczności w projektowaniu wyrobów. Coraz częściej wykorzystuje się także symulacje komputerowe do optymalizacji geometrii tłoczników i wykrojników jeszcze przed rozpoczęciem procesu produkcyjnego. Wszystko to sprawia, że zastosowanie tłoczników i wykrojników w nowoczesnym przemyśle produkcyjnym stanowi nieodzowny element strategii optymalizacji procesów wytwarzania.

Rola wykrojników w automatyzacji procesów przemysłowych

Rola wykrojników w automatyzacji procesów przemysłowych nabiera coraz większego znaczenia w dobie dynamicznego rozwoju technologii produkcyjnych. Wykrojniki, jako kluczowe narzędzia stosowane w procesach obróbki blach i innych materiałów, umożliwiają szybkie i precyzyjne wycinanie elementów o złożonych kształtach, co znacząco wpływa na efektywność i powtarzalność produkcji. Dzięki integracji z zaawansowanymi systemami CNC oraz robotyką przemysłową, nowoczesne wykrojniki stanowią fundament zautomatyzowanych linii produkcyjnych w takich branżach jak motoryzacja, lotnictwo, elektronika czy sektor AGD.

W pełni zautomatyzowane systemy wykrawania opierają się na wysoko precyzyjnych wykrojnikach, które są projektowane z myślą o minimalizacji zużycia materiału oraz szybkiej wymianie formatów produkcyjnych. Zastosowanie wykrojników w automatyzacji pozwala nie tylko na skrócenie czasu cyklu produkcyjnego, ale również eliminuje błędy ludzkie oraz zwiększa bezpieczeństwo pracy. Co więcej, nowoczesne technologie wykrawania umożliwiają monitorowanie zużycia narzędzi w czasie rzeczywistym, co przekłada się na lepsze planowanie konserwacji i zachowanie wysokiej jakości wyrobów końcowych.

W kontekście wprowadzania Przemysłu 4.0, wykrojniki odgrywają istotną rolę w cyfrowej transformacji produkcji. Poprzez połączenie ich z systemami MES i ERP możliwa jest pełna kontrola nad procesem wykrawania – od projektowania narzędzia, przez jego zastosowanie, aż po analizę danych produkcyjnych. Takie podejście umożliwia przedsiębiorstwom optymalizację kosztów, zmniejszenie strat materiałowych oraz zwiększenie elastyczności produkcji, co jest nieodzowne w odpowiedzi na zmienne wymagania rynku. Dlatego właśnie zastosowanie wykrojników w automatyzacji przemysłowej staje się integralnym elementem innowacyjnych rozwiązań produkcyjnych.

Tłoczniki jako klucz do precyzji i efektywności w masowej produkcji

Współczesny przemysł, dążąc do maksymalizacji wydajności i jakości produktów, coraz częściej sięga po zaawansowane technologie obróbki metalu, wśród których kluczowe miejsce zajmują tłoczniki. Ich rola w masowej produkcji elementów metalowych jest nie do przecenienia – umożliwiają one uzyskanie powtarzalnych wymiarów, wysokiej precyzji wykonania oraz znacząco przyspieszają proces produkcyjny. Właśnie dlatego tłoczniki w przemyśle uchodzą za fundament automatyzacji i optymalizacji kosztów wytwórczych. Dzięki nim możliwe jest kształtowanie blach oraz innych materiałów z wyjątkową dokładnością, co znajduje zastosowanie m.in. w przemyśle motoryzacyjnym, lotniczym czy elektronicznym.

Za pomocą odpowiednio zaprojektowanych tłoczników możliwe jest wykonywanie takich operacji jak gięcie, wykrawanie, przetłaczanie czy cięcie – i to wszystko w jednym zintegrowanym cyklu roboczym. To nie tylko znacząco skraca czas produkcji, ale również minimalizuje ryzyko błędów i odpadów materiałowych. W nowoczesnych liniach produkcyjnych stosowane są tłoczniki progresywne, które umożliwiają obróbkę skomplikowanych kształtów w sposób zautomatyzowany i niezwykle precyzyjny. Wykorzystanie takich narzędzi wpływa bezpośrednio na efektywność produkcji oraz konkurencyjność przedsiębiorstw na rynku globalnym.

Precyzja tłoczników nie byłaby możliwa bez zastosowania zaawansowanych technologii komputerowego wspomagania projektowania (CAD/CAM) oraz dokładnych maszyn CNC, które umożliwiają wykonanie nawet najbardziej skomplikowanych form narzędziowych. Dzięki temu tłoczniki mogą być idealnie dopasowane do konkretnego zadania produkcyjnego i gwarantować niezmienną jakość elementów końcowych. Podsumowując, tradycyjne narzędzia skrawające ustępują miejsca nowoczesnym tłocznikom, które stają się kluczowym ogniwem w łańcuchu nowoczesnej produkcji przemysłowej.

Innowacyjne materiały i konstrukcje tłoczników i wykrojników

Współczesne zastosowanie tłoczników i wykrojników w nowoczesnym przemyśle nieustannie ewoluuje, m.in. dzięki wdrażaniu innowacyjnych materiałów i konstrukcji narzędzi wykrawających. Coraz częściej w produkcji tłoczników i wykrojników wykorzystuje się zaawansowane materiały kompozytowe, stopy metali o podwyższonej odporności na zużycie, a także technologie powłokowania (np. powłoki PVD czy CVD), które znacząco zwiększają trwałość i precyzję działania narzędzi. Dzięki temu możliwe jest uzyskanie wyższej jakości elementów nawet przy dużych obciążeniach i w warunkach wysokiej intensywności produkcji.

Nowoczesne konstrukcje tłoczników i wykrojników charakteryzują się zoptymalizowaną geometrią oraz modułową budową, co pozwala nie tylko na łatwiejszą konserwację i naprawy, ale również na szybsze przeprojektowanie narzędzi w przypadku zmiany specyfikacji produkcyjnych. Projektowanie tłoczników opiera się obecnie na zastosowaniu zaawansowanych systemów CAD/CAM oraz analizie MES (Metoda Elementów Skończonych), która umożliwia przewidywanie zachowania materiałów i elementów narzędzia w warunkach realnej eksploatacji. Innowacyjne podejście do konstrukcji narzędzi wykrawających przekłada się bezpośrednio na wyższą efektywność produkcji, niższe koszty jednostkowe oraz minimalizację strat materiałowych.

Zastosowanie nowoczesnych materiałów i rozwiązań konstrukcyjnych w tłocznikach i wykrojnikach wpisuje się w aktualne trendy w przemyśle 4.0, gdzie stawia się nacisk na automatyzację, niezawodność i zrównoważony rozwój. W kontekście digitalizacji produkcji, coraz popularniejsze stają się tzw. inteligentne tłoczniki, wyposażone w czujniki monitorujące zużycie narzędzia i parametry pracy w czasie rzeczywistym. Dzięki temu możliwe jest prowadzenie predykcyjnego serwisu i ograniczenie ryzyka awarii, co ma ogromne znaczenie w sektorach o wysokich wymaganiach jakościowych, takich jak przemysł motoryzacyjny, lotniczy czy elektroniczny.